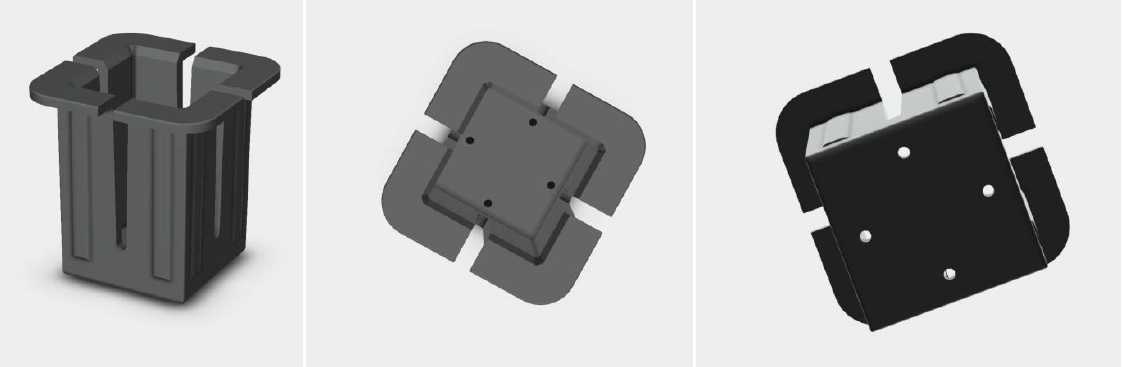

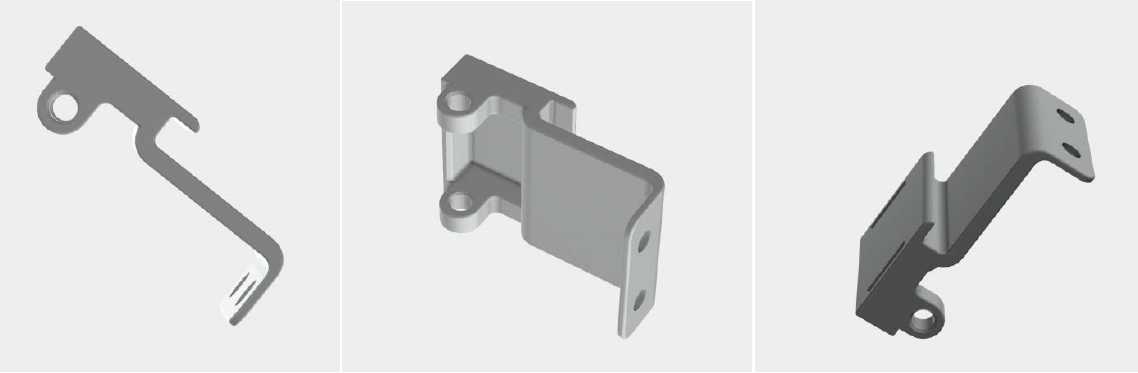

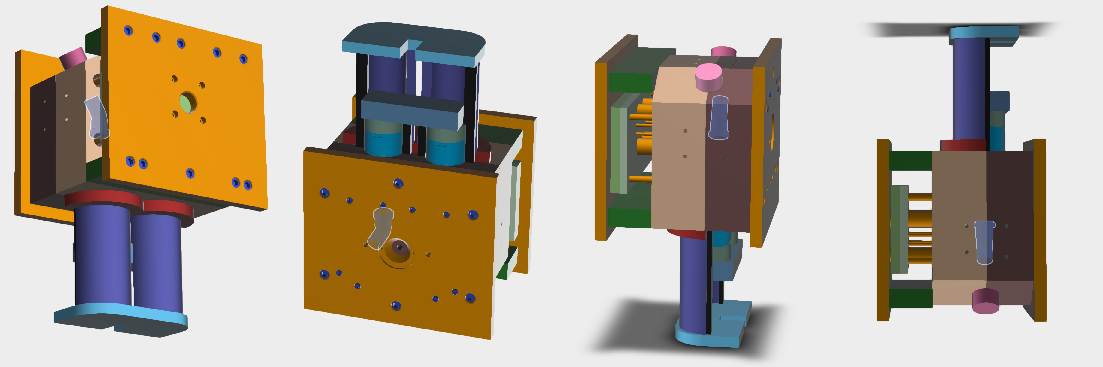

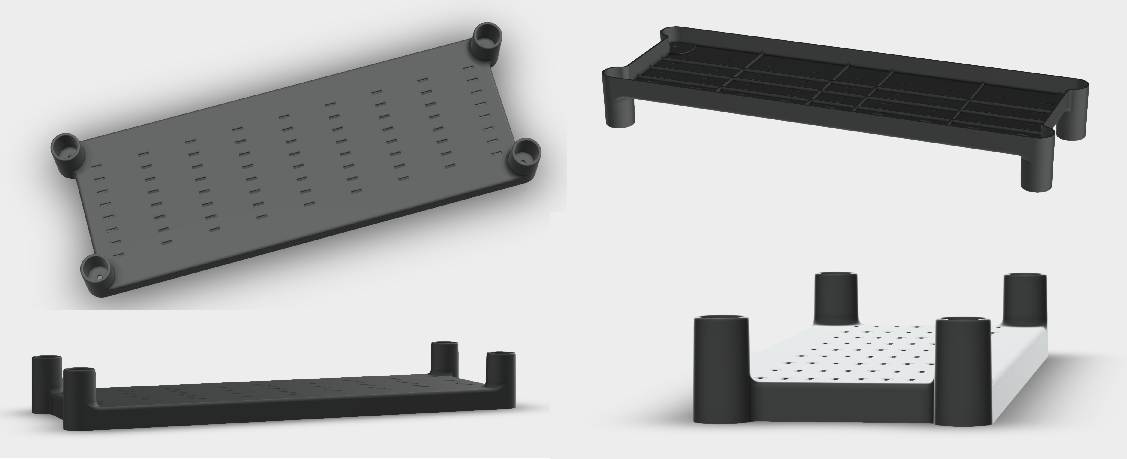

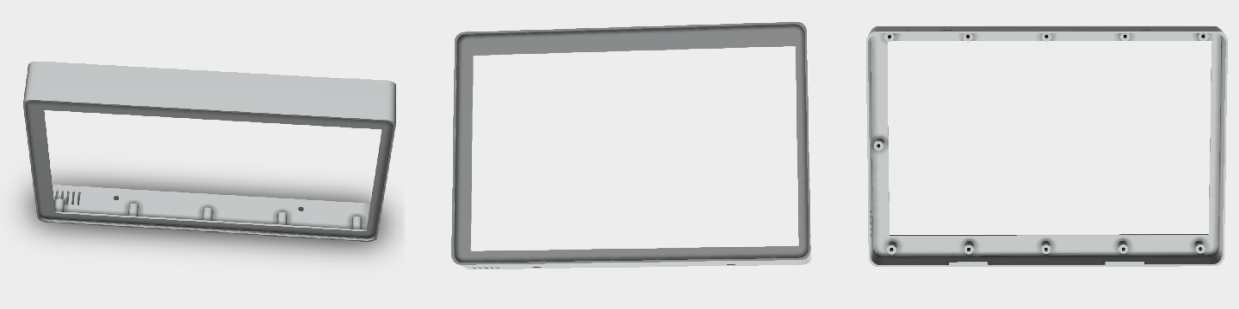

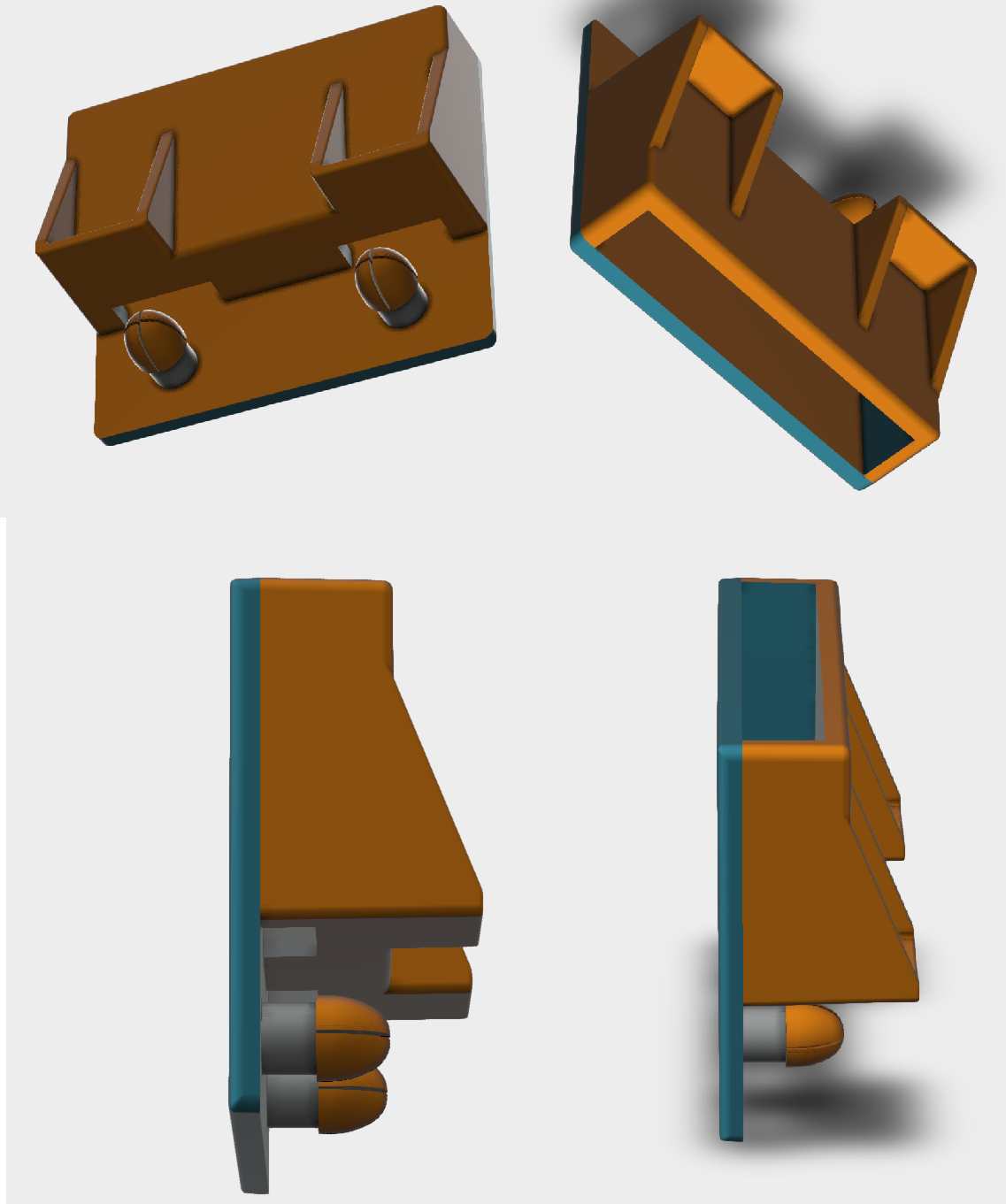

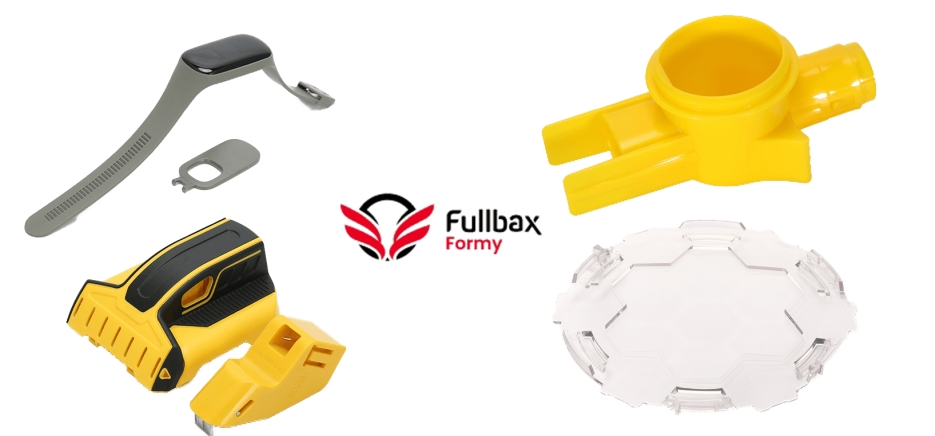

Formy wtryskowe nadają się m.in. do swobodnego kształtowania tworzyw sztucznych, gumy oraz metalu. Forma wtryskowa musi spełniać podstawowe wymogi jakościowe. Wpływają m.in. na zwiększenie wydajności pracy oraz trwałość tworzonych elementów. Kluczowe jest jednak odpowiednie dobieranie i projektowanie form wtryskowych. Odpowiadają za to wykwalifikowani fachowcy, dzięki którym zakłady przemysłowe i produkcyjne rozwijają się na bardzo szeroką skalę. Sprawdź w poniższym artykule. W Fullbax Formy koszt formy wtryskowej zależy od wybrania wariantu wyceny. Cena formy wtryskowej może być ostateczna lub wstępna w zależności czy klient posiada rysunek techniczny 2d, projekt 3D czy wycena jest na podstawie zdjęć, rozmiarów bądź wagi finalnego detalu. Na cenę formy wtryskowej wpływa także czy forma ma być zimnokanałowa czy gorącokanałowa, z jakiej stali ma być stworzona forma wtryskowa, ilu gniazdowa i pozostałe parametry. Sprawdź jak przebiega współpraca z producentem form wtryskowych Fullbax Formy i jak jest ustalana cena formy wtryskowej – https://fullbax-formy.pl/krok-po-kroku/ Oszczędność 40-70%. Beż dodatkowych kosztów! 1. Forma wtryskowa dla detalu, który służy jako część techniczna używana w maszynie. Jest to część obudowy. Kanały – zimne Standardowe zlecenie na standardową formę wtryskową. Jedno z wielu jakich się podejmujemy. Takich form do wtryskarek robimy najwięcej i takie są najbardziej opłacalne w imporcie z Chin. Różnica w cenie formy wtryskowej pomiędzy Chinami i Polską jest kolosalna. Koszt wykonania formy wtryskowej – 3 600 USD 2. Forma do wtryskarki do wkładki do hydroponiki ( w której umieszcza się roślinę). Kanały – zimne Zlecenie formy do wtryskarki z projektu 3D wysłanego przez Klienta. Materiał wykonania: PP połączone z włóknem szklanym, dla zachowania najwyższej wytrzymałości. Forma do wtryskarki nie będzie importowana do Polski (0% VAT). Wyślemy same detale, a forma będzie czekała w Chinach na kolejne zlecenie. Produkcja nie będzie masowa, stąd tylko cztery gniazda oraz standardowa stal. Bardzo niski koszt formy wtryskowej od narzędziowni dla najbardziej standardowych projektów. Forma do wtryskarki cena – 3000 USD 3. Rura Kanały – zimne Mało skomplikowana forma do wtryskarki do średnich rozmiarów. Detal nie jest wymagający technicznie, ale jego powierzchnia musiała być bardzo dobrze wypolerowana, bez widocznych skaz szczególnie w rdzeniu środkowym, który podczas wysuwania się pozostawiłby rysy. Otrzymaliśmy kurierem wzór, który zeskanowaliśmy 3D oraz wymodelowaliśmy 3D. Po akceptacji klienta zaczęliśmy tworzenie narzędzia. Koszt wykonania formy wtryskowej – 5400 USD 4. Forma wtrysku ciśnieniowego stopu ZnAl (cynk + aluminium) Kanały – zimne Formy wtryskowe do wtrysku ciśnieniowego niemetali są bardzo łatwe w wykonaniu ze względu na brak polerowania powierzchni oraz mniej problemów ze skurczem tworzywa. Forma wtryskowa cena – 3300 USD 5. Forma do wtryskarki do produkcji szpuli do nawijania kabla w przedłużaczu. Kanały – zimne Forma do wtryskarki stosunkowo duża, detal sam w sobie nie jest zbyt wymagający. Standardowe zlecenie jedno z wielu. Na życzenie klienta wysokiej jakości stal z gwarancja na ponad milion wtrysków. Pytanie zasadnicze: ile kosztuje forma do wtryskarki? Formy wtryskowe cena – 7800 USD 6. Zestaw trzech form wtryskowych tworzących jedną całość. Produkt to czyszczak rynnowy wraz z sitkiem i uszczelką. Forma do wtryskarki 1 (czyszczak ⌀ 110mm) Forma wtryskowa 2 (Sitko do czyszczaka ⌀ 110mm) Forma wtryskowa 3 (uszczelka ⌀ 110mm ) Z powierzonych próbek wykonaliśmy skany 3D oraz wymodelowaliśmy detale tworząc projekt 3D. Cena skanowania z modelowaniem wliczona w cenę formy wtryskowej. Zestaw tworzą trzy formy wtryskowe. Koszt wykonania trzech form wtryskowych – 15 840 USD 7. Forma do wtrysku ciśnieniowego stopu ZnAl (cynk + aluminium) Kanały – zimne Koszt formy do wtryskarek – 3300 USD Transport do Polski – 2600zł 8. Forma do wtryskarki dla detalu, który jest częścią obudowy maszyny do badania wzroku. Kanały – zimne Forma do wtryskarki musiała być precyzyjna pod względem wymiarów oraz mieć perfekcyjnie wypolerowaną powierzchnię, z uwagi na to iż stanowi część urządzenia medycznego. Wygląd wizualny i parametry techniczne mają ogromne znaczenie. Klient produkuje bardzo wysokiej jakości maszyny do badania wzroku. Jest to nasz drugi wspólny projekt. Otrzymaliśmy projekt 3D. Po produkcji forma została w Chinach, a gotowe detale wysłaliśmy do Polski. Obecnie forma jest przez nas przechowywana i czeka na kolejne zamówienie detali. Forma wtryskowa cena – 10 800 USD 9. Forma wtryskowa dla masowej produkcji sztućców jednorazowych z materiału biodegradowalnego. Kanały – centralny kanał gorący Detal sam w sobie jest mało skomplikowany i nie wymagający. Jednak w tego typu formach produkcja jest masowa i praktycznie non stop. Trzeba zwrócić szczególną uwagę na niezawodność i czas wtrysku. Im mniejszy czas wtrysku tym szybciej i więcej produkujemy na jednej wtryskarce. Tutaj każdy grosz cięcia kosztów produkcji ma ogromne znaczenie. Forma do wtryskarki koszt – 8300 USD$ 10. Forma wtryskowa z rdzeniami formującymi od środka; do umieszczenia uszczelki wewnątrz kształtki. Wykonaliśmy już ok. 30 form tego typu dla kolanek i trójników, w średnicach 30, 40 i 110mm Ten typ form jest skomplikowany ze względu na rdzenie formujące. Musieliśmy skorzystać z fabryki od bardziej skomplikowanych form wtryskowych. Nie był to jednak projekt o wysokim stopniu skomplikowania, żeby angażować najdroższe narzędziownie. Wszystkie wypraski otrzymaliśmy od Klienta. Skanowaliśmy 3D oraz przygotowywaliśmy rysunek 2D tak, żeby dobrze było widać wymiary. Forma do wtryskarki cena – 10 200 USD$ 11. Forma wtryskowa dla detalu, który służy jako część techniczna filtra do wody. Kanały – zimne Jest to jedna z 20 form do wtryskarek realizowanych w jednym zleceniu. Detal techniczny, ale z ładnym wyglądem wizualnym, bez widocznych wciągów oraz pasujący do innych detali. Jest to część stelażu filtra do wody. Koszt formy wtryskowej – 7800 USD$ 12. Forma wtryskowa do ramki, w której będzie zamontowany panel LCD w maszynie. Projekt 3D otrzymaliśmy od klienta. Zlecenie standardowe, produkcja w Chinach. Forma do wtryskarki nie będzie importowana do Polski (VAT 0%). Wyślemy same detale. Roczne zapotrzebowanie ok. 3000 sztuk. Taka forma do wtryskarek kosztuje – 3200USD 13. Zestaw czterech form wtryskowych do produkcji shakera do suplementów diety. Forma 1 (nakrętka górna do ustnika) Forma 2 (nakrętka shakera) Forma 3 (sitko) Forma 4 (shaker) Ten projekt wydaje się mało skomplikowany, ale jest dosyć precyzyjny. Tutaj musieliśmy użyć dostawców z górnej półki, realizujących bardziej wymagające projekty. Masowa produkcja, mechanizmy wykręcające, gorące kanały, stosunkowo duże formy i co najważniejsze: idealne spasowanie, żeby nie wyciekał płyn. Tutaj już nie ma mowy o bardzo tanich formach z najtańszych narzędziowni. Cena zestawu czterech form wtryskowych – 37 100 USD$ Transport do Polski – 8200zł 14. Forma do wtryskarek do produkcji detalu stosowanego w stelażach łóżkowych Kanały – zimne Mało skomplikowana i nieduża forma wtryskowa. Detal stosowany w stelażach łóżkowych. Wpinany w część metalową, wsuwa się do niego część drewnianą. Forma wykonana u naszego najtańszego dostawcy z uwagi na mało skomplikowany detal. Cena za formę do wtryskarki – 4000 USD 15. Forma wtryskowa dla detalu, który służy jako rdzeń w transformatorach elektrycznych. Kanały – zimne Mało skomplikowane zlecenie, z niezbyt wyśrubowanymi tolerancjami. Średnica jednej części to ok. 25 cm. Formę wykonaliśmy z projektu wysłanego przez klienta. Produkcja w Chinach. Gotowe detale wysłaliśmy do Polski. Forma jest przez nas przechowywana w Chinach i czeka na kolejne zlecenie wykonania wtrysków. Cena formy na dwa detale wtryskiwane jednocześnie – 5 900 USD Gwarancja kontakt@fullbax-formy.pl Przykładowe realizacje form wtryskowych: https://fullbax-formy.pl/realizacje/ Koszt matrycy do wtryskarek zależy od wielu czynników, w tym: – Rozmiaru matrycy wtryskarki: Im większa matryca do wtryskarki, tym więcej materiału potrzeba do jej wytworzenia, co zwiększa koszt produkcji. – Złożoności konstrukcji matrycy: Im bardziej skomplikowana jest konstrukcja matrycy do wtryskarek, tym więcej czasu i pracy wymaga, co zwiększa cenę. – Materiałów użytych do produkcji matrycy: Wykorzystanie droższych materiałów, takich jak stopy metali specjalistyczne stali lub specjalistyczne tworzywa sztuczne, może znacznie zwiększyć koszt matryc do wtryskarek – Technologii stosowanej do wytworzenia matryc do wtryskarek: Stosowanie nowoczesnych technologii, takich jak obróbka CNC, może zwiększyć koszt matrycy, ale jednocześnie umożliwia produkcję dokładniejszych i bardziej złożonych form. – Liczby form w matrycy: Im więcej form w matrycy, tym większa cena. Ilości matryc do wtryskarki: Koszt jednej matrycy może być wyższy lub niższy, w zależności od ilości zamówionych sztuk. W związku z tym, koszt matrycy do wtryskarek jest zwykle indywidualnymi przypadkiem, a końcowy koszt będzie wynikał z połączenia powyższych czynników. Budowa formy wtryskowej składa się z wielu różnych podzespołów. W tym miejscu warto wspomnieć o: – gniazdach formujących, – układzie wlewowym, – układzie chłodzenia, – układzie wypychania wypraski, – układzie usuwania wlewka. Forma wtryskowa można bez większych problemów zostać wypełniona płynnym tworzywem, dzięki czemu zainteresowani uformują z niego pożądany kształt (niezwykle precyzyjny). Nie ma żadnych przeciwwskazań, aby z form wtryskowych korzystać przy produkcji seryjnej, jak i wielkoseryjnej. Wszystko zależy od konkretnych oczekiwań i możliwości finansowych inwestorów. Budowa formy wtryskowej Nie da się przeprowadzić wysokiej jakości procesu wytwarzania wyprasek bez prawidłowego funkcjonowania poszczególnych elementów łańcucha produkcyjnego. Wtryskiwanie musi być bardzo dobrze rozplanowane, a kluczową rolę w tym aspekcie pełni kształtowanie wypraski, do którego dochodzi w samej formie wtryskowej, gdzie najważniejszymi układami są układ wlewowy oraz regulacji temperatury. Układ wlewowy jest specjalnym typem układu, który odpowiada m.in. za prawidłowy przepływ uplastycznionego tworzywa. Dzieje się tak przy pomocy starannie zaplanowanych kanałów i przewężeń. W ten sposób tworzywo w należytej postaci trafia prosto do gniazda. Nieprawidłowa praca układu poskutkuje tym, iż wtryskiwanie nie przebiegnie, tak jak zaplanowali to sobie właściciele zakładów przemysłowych i produkcyjnych. Perfekcyjnie dopracowany układ wlewowy form wtryskowych zadba o to, aby: – zmniejszyć ewentualne straty ciepła, – zmniejszyć potencjalne spadki ciśnienia, – tworzywo zostało doprowadzone do gniazda w jak najkrótszym czasie, nie napotykając po drodze na żadne poważne przeszkody. Jeśli praca odbywa się na formach wielogniazdowych, należy pamiętać o tym, aby warunki wypełniania formy dla wszystkich gniazd były takie same. W przeciwnym razie można się narazić na przykre konsekwencje swoich działań. Nad prawidłową pracą układu wlewowego powinni czuwać wykwalifikowani fachowcy. To oni zatroszczą się o to, aby dobrać odpowiednią wielkość kanałów wlewowych oraz przewężeń do konkretnych wyprasek. Korzysta się przy tym z rozmaitych tabel, wykresów, obliczeń, projektów, symulacji oraz dotychczasowych umiejętności. Poszczególne decyzje powinno się jednak skonsultować z innymi specjalistami, aby mieć pewność, że proces będzie realizowany na optymalnym poziomie. Zdecydowanie najczęściej wykorzystuje się profesjonalne symulacje, dzięki którym wirtualny proces wytwarzania wyprasek można porównać z procesem rzeczywistym, a uzyskane wyniki właściwie zinterpretować. Wymaga to czasu oraz zaangażowania, dlatego lepiej postawić na wzmożoną cierpliwość, niż później żałować, że doszło do jakichś zaniedbań i opóźnień. Symulację można przeprowadzić w co najmniej kilku różnych wariantach. Co prawda konstrukcja omawianego układu wlewowego nie jest zbyt skomplikowana, lecz należy solidnie nadzorować jego pracę, tak aby użytkownicy nie mieli z nim większych problemów. Dzięki temu można uniknąć m.in. osadzania się zanieczyszczeń oraz zakrzepnięcia. Znajomość konstrukcji i zasad funkcjonowania układu wlewowego to absolutna podstawa sukcesu, ponieważ uplastycznione tworzywo zachowuje się zupełnie inaczej niż metal, chociaż formy wtryskowe w obu przypadkach mogą wyglądać dość podobnie. W związku z tym za nadzorowanie pracy układów wlewowych, przez które przepływa uplastycznione tworzywo muszą odpowiadać oddzielni specjaliści. To najprostsza droga do uniknięcia pomyłek. Płaszczyzny podziału formy wtryskowej to powierzchnie, które oddzielają poszczególne sekcje formy wtryskowej. Są one używane do produkcji wieloczęściowych produktów z tworzyw sztucznych, takich jak połączenia, złącza lub części składowe. Płaszczyzny podziału form wtryskowych są zaprojektowane tak, aby umożliwić oddzielenie poszczególnych części produktu po zakończeniu procesu wtrysku. Mogą one być wykonane z różnych materiałów, takich jak stal nierdzewna lub specjalne stopy aluminium, i muszą być trwałe i odporne na wysokie temperatury i naciski. Płaszczyzny podziału formy do wtryskarek są ważnym elementem wtryskarju i są kluczowe dla uzyskania wysokiej jakości i dokładności produktu. Są one projektowane i produkowane zgodnie z wymaganiami i specyfikacjami klienta, aby zapewnić niezbędne funkcjonalności i wydajność. Formy wtryskowe cieszą się bardzo dużym uznaniem na terenie profesjonalnie zarządzanych zakładów przemysłowych. Głównie tworzy się je ze stali, chociaż zależy to m.in. od tego, w jakich warunkach środowiskowych będzie się korzystało ze wspomnianych form. Pod lupę bierze się takie czynniki, jak: wymagania jakościowe, wolumen produkcji oraz konstrukcję wypraski. Analizując te parametry z pewnością dobierze się idealny materiał produkcyjny na budowę formy wtryskowej. Forma wtryskowa odznacza się dość specyficzną budową. Na szczególne uznanie zasługuje ich obudowa, w której można znaleźć wiele różnych podzespołów. Każdy z nich musi ze sobą idealnie współgrać, tak aby forma wtryskowa mogła spełniać swoje podstawowe założenia. Najważniejszym elementem każdej budowy formy wtryskowej jest tzw. gniazdo formujące, do którego podpina się wiele nowoczesnych układów, np. wlewowy, usuwania wlewka, chłodzenia i wypychania praski. Trzeba do tego dorzucić napęd segmentów i płyt. Całość musi być skonstruowana przez wybitnych specjalistów. Z form wtryskowych korzysta się w zakładach przemysłowych, ale też na rozbudowanych halach produkcyjnych, na których dochodzi do procesu przetwórstwa tworzyw sztucznych. Dzięki nim materiały w krótkim czasie stają się uplastycznione, co przekłada się na najwyższą jakość uzyskiwanych elementów. Cały proces odznacza się niezwykłą wydajnością i wysoką precyzją działania. Rodzaje form wtryskowych pojawiające się na rynku dzieli się na gorącokanałowe oraz zimnokanałowe, ale też na jednogniazdowe i wielogniazdowe. Jeśli chodzi o pierwszy podział wypada zauważyć to, że formy zimnokanałowe są znacznie tańsze, lecz ich obsługa jest związana z koniecznością zatrudnienia większej liczby pracowników. Pozostaje również pamiętać o pojawiających się odpadach (jest ich dość dużo). Zużywają też sporo energii. Forma wtryskowa zimnokanałowa odznacza się nieco niższym kosztem inwestycyjnym, za to wymaga od użytkowników większych nakładów energii elektrycznej. Z czasem może się to stać mało opłacalne. Dodatkowo w realizowany proces produkcyjny trzeba zaangażować sporą grupę pracowników. Zainteresowanym nie pozostaje nic innego, jak dokładnie porównać między sobą obie propozycje i na podstawie zebranych informacji wybrać tą korzystniejszą. Kolejny rodzaj form wtryskowych to formy wtryskowe gorącokanałowe są co prawda droższe, ale w dłuższej perspektywie mogą być zdecydowanie korzystniejszą inwestycją. Pozwalają zaoszczędzić na materiałach i gwarantują znaczną oszczędność czasu. Formy wtryskowe gorącokanałowe gwarantują użytkownikom wyższą wydajność pracy i uzyskanie pożądanych efektów produkcyjnych. Oszczędza się w ten sposób dużo czasu oraz energii, a wypraska otrzymywana jest z całej objętości wtrysku. Warto pamiętać o tym, że formy gorącokanałowe są dość podatne na pojawiające się w nich zanieczyszczenia, dlatego trzeba je regularnie czyścić. W kolejnym wpisie opisaliśmy na czym polega czyszczenie form wtryskowych. Rodzaje form wtryskowych dzielą się również na jednogniazdowe i wielogniazdowe. Formy jednogniazdowe posiadają z kolei jedno gniazdo formujące, w którym tworzy się pojedyncze elementy. Jak wskazuje nazwa powstaje w nich zaledwie jeden element (o większych rozmiarach). Przetwarzane tworzywo wtryskuje się bezpośrednio do gniazda. Formy wielogniazdowe mają więcej gniazd i wykorzystuje się je do tworzenia elementów seryjnych. Dzięki formom wielogniazdowym osiąga się maksymalną wydajność pracy, gdyż służą do powstawania mniejszych detali. Tworzywo dociera do przygotowanych gniazd przy pomocy kanałów doprowadzających. Każdy właściciel zakładu przemysłowego lub produkcyjnego musi zastanowić się nad tym jakie cele chce osiągnąć w najbliższej przyszłości i z jakimi zadaniami przyjdzie mu się zmierzyć. To właśnie analiza takich czynników ma największy wpływ na wybranie idealnego typu formy wtryskowej. Ostateczną decyzję za każdym razem należy skonsultować z doświadczonymi specjalistami. Przykład budowy formy wtryskowej Formy do tworzyw sztucznych są projektowane i produkowane zgodnie z indywidualnymi preferencjami klientów, dzięki czemu łatwo dopasuje się je do swoich potrzeb i zaplanowanych prac. Formy wtryskowe do tworzyw sztucznych łączą w sobie solidność wykonania, nowoczesny design oraz wytrzymałość. To wysokiej jakości produkty, które tworzy się przy pomocy specjalistycznej i starannie przeanalizowanej dokumentacji. Co najważniejsze produkcja form do tworzyw sztucznych jest procesem powtarzalnym, a więc w krótkim czasie i w dobrej cenie można uzyskać wysokiej klasy formy dla danego zakładu przemysłowego lub produkcyjnego. Ponadto wszystkie formy do tworzyw sztucznych będą mieć takie same właściwości oraz tą samą specyfikację techniczną. Wytworzone formy wtryskowe do tworzyw sztucznych mają bardzo wszechstronne zastosowanie, ponieważ można po nie sięgać np. w przypadku wtryskarek pionowych i poziomych, ale też w tych modelach, w których zaobserwowano stół obrotowy. Jeśli chodzi o elementy formujące, które znajdują się w formach wtryskowych do tworzyw (matryce i stemple), tworzy się je z atestowanych materiałów, poprzez wykorzystanie obróbki cieplnej lub cieplno-chemicznej. Powstające w ten sposób elementy charakteryzują się trwałością, długą żywotnością oraz odpornością na uszkodzenia mechaniczne. Kiedy wszelkie założenia w kwestii budowy formy wtryskowej są ustalone, detal został już zweryfikowany, a grubość ścianek detalu zoptymalizowana, przychodzi czas na konstrukcję formy wtryskowej, która przeprowadzana jest według konkretnej procedury. Poszczególnymi etapami konstrukcji form wtryskowych są: Dzięki temu, że proces konstrukcji form wtryskowych jest dobrze zoptymalizowany, jeśli tylko wystąpią jakiekolwiek trudności związane z konkretnym etapem konstrukcji formy, możne je bardzo szybko i skutecznie rozwiązać. Ponadto kontaktowanie się z klientem lub wtryskownią na bieżąco w sprawie sposobu pracy formy czy możliwości produkcyjnych zapewnia sprawną realizację całego procesu konstrukcji i pozwala na zminimalizowanie wszelkich opóźnień. Pozostaje zastanowić się nad tym w jaki konkretnie sposób powstaje omawiana forma wtryskowa. Osoby ze sporym doświadczeniem wiedzą na temat tego procesu praktycznie wszystko i nie jest to dla nich zbyt skomplikowane. Problem występuje w tych zakładach, w których nigdy wcześniej nie korzystało się z form wtryskowych. Formowanie wtryskowe to nic innego, jak wtryskiwanie płynnego materiału do przygotowanego wcześniej gniazda. Następnie czeka się na jego zastygnięcie, na skutek czego powstaje tzw. wypraska. Uzyskany element należy wyjąć i pozbyć się z gniazda wszelkich pozostałości. Przed przystąpieniem do formowania wtryskowego należy jednak przeanalizować to jakie materiały mogą być poddawane przetwarzaniu. Nie obejdzie się bez specjalistycznych konsultacji technologicznych. Istotną rolę pełni nie tylko dobór materiału, ale też samej formy. Później przechodzi się do opracowania dokumentacji technicznej i wykonywania próbnych form wtryskowych. W ten sposób dopasowuje się parametry wykorzystywanej maszyny, tak aby nie dochodziło do żadnych błędów produkcyjnych i wad konstrukcyjnych. Jak już zostało wspomniane formy wtryskowe mają bardzo szerokie zastosowanie. Mają niebagatelny wpływ na rozwój zakładów przemysłowych i produkcyjnych, a ponadto korzysta się z nich w: – przemyśle maszynowym, – sektorze budowlanym, – branży medycznej, – branży motoryzacyjnej, – przemyśle elektronicznym. Uzyskanie pożądanego elementu o określonych kształtach jest równoznaczne z koniecznością umieszczenia w formie odpowiedniego surowca. Najlepiej jeśli popracują nad tym doświadczeni fachowcy. Dobranie formy wtryskowej i materiału nie powinno być dla nich większym wyzwaniem, z racji czego warto korzystać z ich cennych wskazówek. Formowanie wtryskowe umożliwia uruchomienie precyzyjnego procesu produkcji na bardzo szeroką skalę. Przydaje się to np. przy tworzeniu sprzętu sportowego oraz AGD. Jak widać skorzystać mogą na tym przeciętne osoby. Przedmioty powstające na bazie form wtryskowych odznaczają się solidnością i najwyższą jakością wykonania, trwałością, wytrzymałością, odpornością na uszkodzenia mechaniczne, wyjątkową estetyką i uzyskaniem pożądanego kształtu. Nic dziwnego, że proces ten ma obecnie tak wielu zwolenników i rozwija się w wielu różnych krajach. Najważniejsze jest to, aby odpowiadali za niego wybitni specjaliści. Tym samym ryzyko występowania błędów zostanie prawie całkowicie wyeliminowane. Nie da się ukryć, że umiejętnie dobrane formy do wtryskarki mają niebagatelny wpływ na udoskonalenie uruchomionego procesu przetwórstwa tworzyw sztucznych. W pierwszej kolejności należy jednak zadbać o to, aby maszyny były prawidłowo skonfigurowane i doszło w nich do optymalizacji wszelkich ustawień. Uzyskanie pożądanych wyprasek jest uzależnione m.in. od temperatury formy do wtryskarki i przetwarzanego tworzywa sztucznego, czasu trwania docisku i ciśnienia wtryskiwania. Każdy parametr musi być bardzo precyzyjnie przeanalizowany, aby nie popełnić przy tym jakiegoś błędu. Tym samym eliminuje się ryzyko występowania poważnych wad wyprasek, a uzyskane detale odznaczają się dużą wytrzymałością. Formy wtryskowe pełnią nieocenioną rolę w szeroko rozumianym przetwórstwie tworzyw sztucznych. W związku z tym można je często zauważyć w zakładach przemysłowych oraz produkcyjnych. Kluczowe jest to, iż formy do wtryskarki mogą występować pod kilkoma różnymi postaciami. Skuteczne dobranie formy do wtryskarki skutkuje tym, że procesy uplastyczniania tworzywa sztucznego i uzyskania wypraski przebiegają bez większych zarzutów. W przypadku omawianych form wtryskowych na szczególne wyróżnienie zasługują rozbudowane funkcje technologiczne. Chodzi m.in. o niesamowitą szybkość pracy poszczególnych elementów, które biorą udział w modelowaniu materiału, ale też łatwe i swobodne usuwanie wypraski. Nie dochodzi przy tym do żadnych zarysowań, uszczerbków czy też deformacji. Wszystkie najważniejsze elementy form wtryskowych udanie ze sobą współpracują. Tym samym wpływa się na wzrost wydajności realizowanego procesu produkcyjnego. Cała forma wtryskowa odznacza się też odpowiednim poziomem sztywności, dzięki czemu jest trwała, wytrzymała i zaskakuje inwestorów swoją długą żywotnością. Elementy konstrukcyjne formy wtryskowej są odpowiedzialne za przenoszenie rozmaitych sił (często ogromnych, zależnych od czynników procesowych i konstrukcyjnych). Jak widać forma wtryskowa ma niebagatelny wpływ na skuteczne formowanie kształtu i struktury tworzywa. Co za tym idzie nie może być to pierwsze z brzegu urządzenie, które nie będzie dostatecznie rozwinięte w zakresie technologicznym. Wykwalifikowani specjaliści analizują rynek i na podstawie indywidualnych potrzeb inwestorów wybierają najdogodniejsze modele. Narzędziownia formy wtryskowe to bardzo specyficzne miejsce, w którym dochodzi do tworzenia wysokiej jakości form gorącokanałowych, z wielopunktowymi wtryskami, z nieregularnymi zamknięciami i kształtami czy też wielogniazdowych. Znajdują się tam liczne urządzenia, nowoczesne maszyny i doświadczeni specjaliści. W narzędziowni form wtryskowych realizowany jest nie tylko szeroko pojęty proces produkcji, ale też analizuje się dostarczoną dokumentację techniczną i na jej podstawie przystępuje się do tworzenia innowacyjnych projektów form wtryskowych, wykrojników i tłoczników. Podstawowym narzędziem, które występuje w narzędziowni form wtryskowych jest szlifierka. Dzięki ruchom ściernicy ściśle współpracuje z płaszczyznami. Kluczowe jest to, aby obrabiany przedmiot umieścić najpierw na stole użytkowanej szlifierki, a następnie wykonać ruch posuwowy obrotowy lub wzdłużny. W ten sposób dochodzi do szlifowania: Cały proces musi być nadzorowany przez wybitnych specjalistów, aby podczas jego realizowania nie dochodziło do żadnych zaburzeń oraz awarii. W narzędziowniach form wtryskowych nie da się obejść bez starannie zaprojektowanych tokarek. To narzędzia służące do skutecznej obróbki skrawaniem przedmiotów o powierzchniach brył obrotowych (gwinty, kule, wałki i stożki). Najważniejszą rolę w obróbce pełni tzw. nóż tokarski (chociaż może to być również wiertło). Całość opiera się na wprawieniu obrabianego elementu w ruch obrotowy, a następnie przystępuje się do skrawania powierzchni. Ostatnim z omawianych narzędzi będą popularne drążarki. To właśnie dzięki nim zainteresowani zdołają bezproblemowo usunąć materiał i doprowadzić do wykorzystania zjawiska erozji. To doskonała alternatywa dla obróbki skrawaniem. Drążarki stosowane są wszędzie tam, gdzie wspomniana wyżej obróbka jest niemożliwa do wykonania. Sprawdzają się zwłaszcza przy obróbce bardzo twardych elementów. Poza opisanymi w artykule narzędziami na szczególne wyróżnienie w profesjonalnie wyposażonych narzędziowniach form wtryskowych zasługują m.in. frezarki, narzędzia pomiarowe, prasy hydrauliczne, piaskarki czy też piły do cięcia metalu. Takich narzędzi jest naprawdę sporo, a pozyskanie ich wszystkich wiąże się z koniecznością przeprowadzenia pokaźnych inwestycji. Zebranie kompletu narzędzi sprawia, iż zakłady nie mają trudności z produkcją uchwytów i kół czy też regeneracją i serwisem poszczególnych elementów linii produkcyjnych. Wysokiej klasy formy wtryskowe są profesjonalnie testowane, tak aby inwestorzy wydawali swoje pieniądze jedynie na solidne urządzenia o rozbudowanej funkcjonalności. Jednym z najważniejszych testów jest tzw. tuszowanie form wtryskowych, które odbywa się przy pomocy prasy do tuszowania. Brzegi formy są pokrywane tuszem, a następnie dochodzi do odciśnięcia formy i sprawdzenia, czy w uzyskanym odcisku pojawiają się jakieś uszczerbki. Tuszowanie form wtryskowych jest niezwykle istotnym procesem, ponieważ w ten sposób sprawdza się to, czy forma wtryskowa może zostać dopuszczona do użytku. Dzieje się tak, gdy uzyskany odcisk nie posiada żadnych uchybień. Jeśli zainteresowane osoby mają styczność z ubytkami, należy jak najszybciej skorygować ustawienia/parametry formy i poddać ją ponownemu testowi. Wykorzystywane do testowania form wtryskowych prasy muszą się charakteryzować: – równomiernym rozkładem sił – dzięki temu uzyskane pomiary będą w pełni rzetelne i nie wprowadzą nikogo w błąd, – właściwym wyważeniem – w trakcie wykonywania testów nie może dojść do odkształcenia materiałów, z których stworzono formy. Do dyspozycji inwestorów oddano wiele nowoczesnych pras do tuszowania form wtryskowych, dlatego wystarczy dokładnie przeanalizować rynek i wybrać dla siebie te najciekawsze. To właśnie dzięki nim testowanie przebiega sprawnie i na odpowiednio wysokim poziomie, z ogromną łatwością. Zaawansowane technologicznie prasy są zaopatrzone w panel sterowania, dzięki czemu nie ma żadnych trudności z rejestrowaniem pomiarów oraz testowaniem wielokomorowym. Mają przy tym wszechstronne zastosowanie, gdyż sięga się po nie podczas testowania form wtryskowych, ale też przy ich naprawie, regulacji i montażu. Odpowietrzanie form wtryskowych to dość skomplikowany proces, w trakcie którego sięga się po tworzywo. Odpowietrzanie jest szczególnie istotne zwłaszcza przy projektowaniu samych form wtryskowych, ale też przy ich prawidłowym rozruchu. To właśnie z tego powodu muszą nad tym pracować starannie przeszkolone osoby ze sporym doświadczeniem branżowym. Tym sposobem unika się wielu poważnych błędów. Nie da się ukryć, że odpowietrzanie form wtryskowych musi zostać przeprowadzone na odpowiednio wysokim poziomie, gdyż w przeciwnym razie dojdzie do przypalania detali, a to może nieść za sobą bardzo przykre konsekwencje. W innej sytuacji niewłaściwe odpowietrzanie może się zakończyć m.in. powstawaniem zaczernienia. Jeśli ktoś chce mieć pewność, że w krótkim czasie zaobserwuje ewentualne problemy przy odpowietrzaniu form powinien skorzystać z rozpylacza bazującego na węglowodorze (np. spryskiwacza antykorozyjnego). Po jego zastosowaniu na formie wtryskowej pojawią się czarne plamki. Wystąpią one w tych miejscach, w których uwięzione zostało powietrze. Ta technika sprawdza się m.in. przy rozpowszechnionych na szeroką skalę formach wielogniazdowych. Jak widać odpowietrzanie form przy stosowaniu tworzywa wcale nie jest łatwe, gdyż nieodpowiednio poprowadzony proces połączony ze zbyt szybkim wtryskiem zakończy się powstaniem korozji. Odpowietrzanie form przy zastosowaniu tworzywa wymaga cierpliwości oraz niezwykłej precyzji. Jeśli tak się nie stanie, zachodzi duże prawdopodobieństwo tego, iż na formach zacznie się gromadzić osad. Pojawi się on przede wszystkim: – na otworach wentylacyjnych, – w szczelinach. Problemy z właściwym odpowietrzaniem form mogą mieć bardzo zróżnicowane podłoże. Wystarczy wspomnieć w tym miejscu m.in. o zbyt wysokiej temperaturze topnienia i niepoprawnie działających wypychaczach. Trzeba się na tym świetnie znać, aby cały proces nie zakończył się fiaskiem, gdyż może to generować niepotrzebne koszty, a już na pewno dojdzie do rażących opóźnień. W gnieździe formy nie może się znaleźć zbyt duża ilość gazu, a jeśli chce się go skutecznie zredukować warto skorzystać z odpowietrzania systemów kanałów doprowadzających. Tutaj również konieczne jest wsparcie ze strony wykwalifikowanych fachowców. Jeśli będzie się na nich oszczędzało, można mieć pewność, że odpowietrzanie form nie przebiegnie zgodnie z planem i zakłady przemysłowe będą mieć z tego tytułu spore kłopoty, a raczej nikomu na tym nie zależy. Na proces produkcyjny ogromny wpływ ma chłodzenie formy wtryskowej. Dowiedz się, co to jest i dlaczego jest tak ważne. Układ chłodzenia formy wtryskowej odpowiada za utrzymanie stałej temperatury form wtryskowych i stały przepływ tworzywa przez wtryskarkę. Musi więc stale obniżać temperaturę powstałej wypraski. To umożliwia bezpieczne wyjęcie jej z gniazda bez szkód dla wyglądu i właściwości. Chłodzenie form wtryskowych powinno być jednocześnie dynamiczne, ciągłe, jak i równomierne. Chłodzenie wyprasek i formy wtryskowej ma bowiem miejsce podczas procesu produkcyjnego po każdym cyklu wtrysku. De facto, czas ochładzania formy to niekiedy aż 2/3 całego cyklu (zgodnie z: Chen S.C., Jong W.R., Chang J.A. Dynamic mold surface temperature control using induction heatind and its effects on the surface appearance of weld line, Journal of Applied Polymer Science. Vol. 101, No. 2 (2006): str. 1174-1180.) Dlatego układ chłodzenia form wtryskowych jest tak ważny. Problem w tym, że długość chłodzenia form wtryskowych generuje wysokie koszty. Dlatego wszystkie zakłady dążą do skrócenia tego procesu, co da poprawę opłacalności całej produkcji. To właśnie poszukiwanie innowacyjnych układów chłodzenia formy wtryskowej jest jednym z największych wyzwań, przed którymi stoi branża wytwarzania elementów z tworzyw termoplastycznych. Już na etapie projektowania konstruktor musi zadbać o dobrze przewidziany układ chłodzenia form wtryskowych. Wada konstrukcyjna może wpłynąć na jakość produkowanych kształtek. Istotne są tu trzy czynnik: analiza mechaniczna, reologiczna oraz termiczna. Już w czasie projektowania formy należy uzyskać pozytywne wyniki powyższych analiz. Żadnej z nich nie można pominąć. Tylko całościowe podejście do projektowania umożliwi skrócić czas chłodzenia form wtryskowych. To zaś podniesie opłacalność produkcji. Produkcyjny i jakość samych wyrobów. A co jeśli układ chłodzenia formy wtryskowej pracuje niewłaściwie? Jakie zagrożenia się z tym wiążą? Te widoczne gołym okiem to po prostu deformacji wyprasek. Chodzi tu o wszelki defekty powierzchni. Należą do nich między innymi zapadliny, widoczne linie łączenia, niedolewy, smugi, złe wymiary, naprężenia wewnętrzne, graty itd. Szczególnie narażone na to są elementy cienkościenne. Ponadto wadliwie działający system może spowodować uszkodzenie samej, np. poprzez zatarcia elementów ruchomych, takich jak suwaki czy wypychacze. Temperatura formy wtryskowej ma niebagatelny wpływ na poprawność realizowania całego procesu produkcji, ale też na jego opłacalność. Dzięki utrzymaniu optymalnej temperatury można mieć pewność, że wypraska będzie się odznaczała najwyższą jakością wykonania. W związku z tym trzeba wiedzieć, jak się za to zabrać. Jeśli kontrolę nad temperaturą formy wtryskowej będą sprawować niedoświadczone osoby, szybko okaże się, że dojdzie do tzw. skurczu wtórnego (zbyt niska temperatura gniazda). Na powierzchni produkowanego wyrobu pojawią się przeróżne wypaczenia i nie będzie można go wysłać klientowi. W sytuacji, gdy jest to zbyt wysoka temperatura dojdzie do znacznego wydłużenia czasu chłodzenia, a to z kolei przełoży się na zwiększone koszty produkcyjne. Nie każdy zakład może sobie na to pozwolić, głównie ze względu na rozmaite ograniczenia finansowe. Przyjmuje się, że optymalna temperatura formy wtryskowej powinna oscylować w granicach 90 stopni Celsjusza. Pozwala to na prawidłowe realizowanie procesu przetwórstwa tworzyw sztucznych. Oczywiście w niektórych przypadkach można sobie pozwolić na zastosowanie nieco wyższej temperatury (np. przy tworzeniu elementów o wysokim stopniu precyzji). Utrzymanie idealnej temperatury formy wtryskowej wcale nie jest zbyt skomplikowane. Wystarczy, że poszczególne zakłady wyposażą się w elektroniczne czujniki temperatury (umieszcza się je w kanałach chłodzących), a kontrolerzy będą regularnie sprawdzać czystość wyróżnionych wyżej kanałów. Ważne jest też odpowiednie rozmieszczenie otworów chłodzących (jeśli są to wyroby o grubszych ściankach, otwory znajdą się blisko powierzchni gniazda). Problemem dla zainteresowanych osób mogą się okazać większe formy, kiedy to układ regulacji temperatury należy podzielić na kilka mniejszych obwodów. Tym samym uniknie się nadmiernego nagrzewania chłodziwa. Jak widać wszystko musi być dopracowane do perfekcji. – Formy wtryskowe są produkowane z wysokiej klasy stali, co gwarantuje ich długą żywotność, często liczoną w milionach wyprodukowanych części. Wybór odpowiedniego typu stali zależy od specyfiki detalu, w tym od jego wagi, kształtu oraz materiału, z którego ma być wykonany. Różne materiały charakteryzują się odmiennymi właściwościami skurczu przetwórczego, co wymaga precyzyjnego projektowania formy na podstawie zaawansowanych obliczeń naprężeń i odkształceń. – Ze względu na unikatową geometrię każdego detalu, konieczne jest inwestowanie w dedykowane formy, które są dostosowane do specyficznych wymagań danego projektu. Nie jest możliwe stworzenie elementów o znacząco różnych kształtach, rozmiarach i wagach przy użyciu jednej formy. Wyjątkowo, w pewnych sytuacjach, możliwe jest wyprodukowanie dwóch różnych detali za pomocą jednej formy. Koszt stworzenia formy jest ponoszony jednorazowo, a gotowe formy wtryskowe stają się własnością zleceniodawcy. – Innym istotnym czynnikiem wpływającym na cenę formy wtryskowej jest dostępność i koszt metalu używanego do jej wyprodukowania. W ostatnich latach ceny zarówno stali, jak i różnych tworzyw sztucznych, uległy znacznemu wzrostowi, co bezpośrednio przekłada się na koszty produkcji form wtryskowych. – Czasochłonność i wymagania kwalifikacyjne osób projektujących formy wtryskowe także znacząco wpływają na ich koszt. Choć wyprodukowany detal może na pierwszy rzut oka wydawać się prosty, często projekt pożądanego kształtu i niezbędnej do jego wytworzenia formy wtryskowej wymaga zaawansowanej wiedzy i umiejętności, z uwagi na skomplikowany charakter projektu. – Rozmiar wnęki formy wtryskowej, czyli ilość gniazd lub jej objętość, bezpośrednio wpływa na proces produkcyjny. Formy wymagające większej liczby gniazd lub mające większą objętość prowadzą do wydłużenia czasu prasowania. To z kolei spowalnia cały proces produkcji, co może skutkować wzrostem kosztów. – Wielkość przedmiotu lub części, którą należy wytworzyć, ma bezpośredni wpływ na rozmiar formy potrzebnej do jej ukształtowania. W przypadku większych elementów, wymagana jest odpowiednio większa forma, która zużywa więcej materiału wtryskowego do ukończenia cyklu produkcyjnego. W konsekwencji, produkcja większych form jest zazwyczaj droższa w porównaniu do tworzenia mniejszych wersji tego samego projektu. – Zaawansowane i złożone projekty detali wymagają skomplikowanych form wtryskowych do ich produkcji. Typowa forma składa się z dwóch głównych części: części A i B. Część A, często określana jako strona kosmetyczna, jest tą, którą zwykle widzi użytkownik i oczekuje się, że będzie ona gładka i estetycznie dopracowana. Natomiast część B obejmuje elementy konstrukcyjne ukryte w gotowym produkcie, takie jak żebra czy występy, i jej powierzchnia jest zazwyczaj bardziej chropowata niż część A. Projektowanie skomplikowanych elementów, zwłaszcza tych z podcięciami i innymi złożonymi cechami, może znacząco podnieść koszt wykonania formy. – Ilość elementów do wyprodukowania metodą wtryskową ma bezpośredni wpływ na wybór technologii produkcji oraz na jakość materiału używanego do wykonania form. Dla projektów o mniejszej skali, często wystarczające są formy aluminiowe, które są obrabiane maszynowo. Natomiast dla produkcji na większą skalę, wymagane są formy wykonane ze stali wysokiej jakości, aby wytrzymać intensywny proces produkcyjny. – Cena narzędzi do formowania wtryskowego, taka jak formy zimno- i gorącokanałowe, zależy od kilku czynników, w tym od wybranego typu formy. Formy zimnokanałowe są generalnie tańsze w zakupie. Ich niższa cena wynika z prostszej konstrukcji i mniejszej liczby komponentów. Jednakże, przynoszą one wyższe koszty produkcyjne. Wykorzystanie formy zimnokanałowej wymaga więcej energii, co prowadzi do wyższych kosztów produkcji oraz generuje większą ilość odpadów. Dodatkowo, konieczność zatrudnienia większej liczby pracowników do obsługi procesu może znacznie zwiększyć ogólne koszty formowania wtryskowego. Mimo to, dla niektórych przedsiębiorstw niska cena inwestycyjna formy zimnokanałowej może być kluczowym czynnikiem decyzyjnym. Z drugiej strony, formy gorącokanałowe, choć są droższe w zakupie, przynoszą niższe koszty eksploatacyjne. Mają one zazwyczaj bardziej skomplikowaną budowę, ale wymagają zatrudnienia mniejszej liczby pracowników. Dodatkowo, minimalizują one ilość odpadów produkcyjnych, co jest korzystne zarówno finansowo, jak i ekologicznie. W dłuższej perspektywie, formy gorącokanałowe mogą okazać się bardziej opłacalne, mimo wyższego kosztu początkowego. Wybór pomiędzy formami zimnokanałowymi a gorącokanałowymi zależy od różnych czynników, w tym od kosztów początkowych, operacyjnych oraz od potrzeb produkcyjnych przedsiębiorstwa. Decyzja ta jest złożona i wymaga analizy długoterminowych korzyści i kosztów. Forma wtryskowa to absolutnie niezbędne wyposażenie każdej profesjonalnie zaprojektowanej i zbudowanej wtryskarki. Bierze czynny udział w procesie wytwarzania nietypowych wyrobów z tworzyw sztucznych. Z racji tego forma wtryskowa musi być prawidłowo dobrana. Czuwają nad tym doświadczeni profesjonaliści, którzy po drodze biorą pod lupę wiele różnych możliwości i poddają je rzetelnym analizom. Nie da się ukryć, że dobieranie form wtryskowych może się okazać dość skomplikowanym procesem, zwłaszcza dla osób, które nigdy wcześniej się za to nie zabierały. Z racji tego nie opłaca się tego robić samodzielnie. Zawsze można poprosić o wsparcie doświadczonych fachowców, którzy znają formy wtryskowe od A do Z i wiedzą, które rodzaje sprawdzą się w mniejszych zakładach produkcyjnych, a które są przeznaczone do tych zdecydowanie większych. Formy wtryskowe różnią się od siebie m.in.: – kinetyką procesu wypełniania, – kształtem, – przeznaczeniem. To właśnie z tego względu tak ważne jest dokonywanie długotrwałych analiz, aby mieć pewność, że finalna decyzja okaże się prawdziwym strzałem w dziesiątkę. Inna forma wtryskowa sprawdzi się w branży motoryzacyjnej, a inna w medycznej czy też elektronicznej. Po prostu trzeba się na tym dobrze znać.

Forma wtryskowa cena

Przykładowy koszt formy wtryskowej z Chin

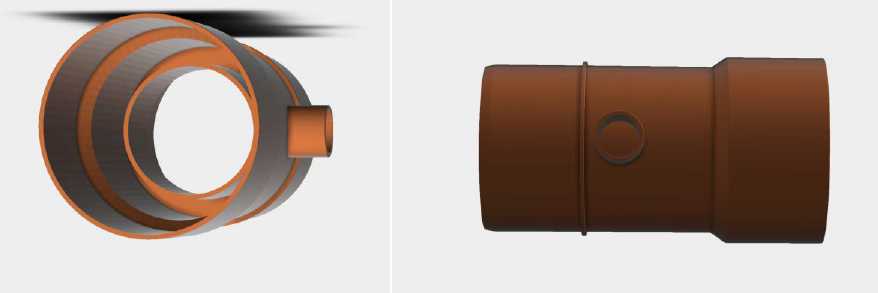

– 100% gwarancja satysfakcji lub zwrot pieniędzy!

– Po produkcji formy wysyłamy do akceptacji zdjęcia, filmy lub same próbki „T1” do Polski.

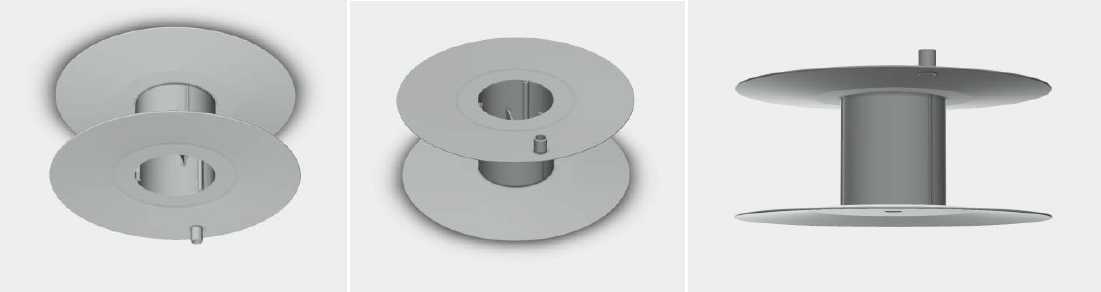

– Przy *wybranych zleceniach pierwszą formę możemy wysłać z Chin bez wpłaty, z terminem płatności 30 dni od otrzymania formy

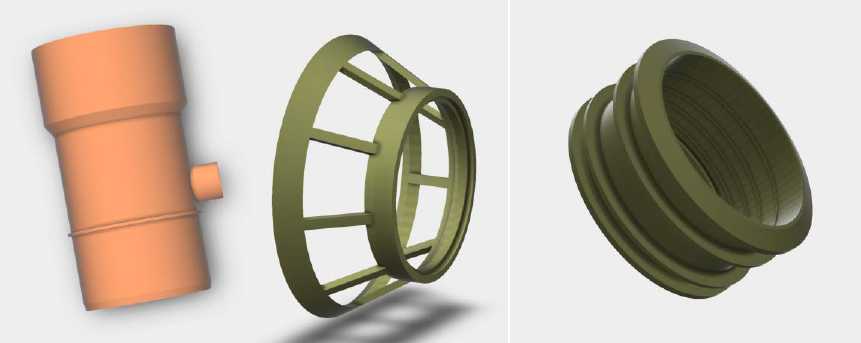

Ilość gniazd – 1

Tworzywo – ABS

Stal stempla i matrycy – 718

Waga detalu – 270g

Transport do Polski – 2600 zł

Cło – 1,7%

Ilość gniazd – 4

Tworzywo – PP

Stal stempla i matrycy – P20

Waga detalu- 20g

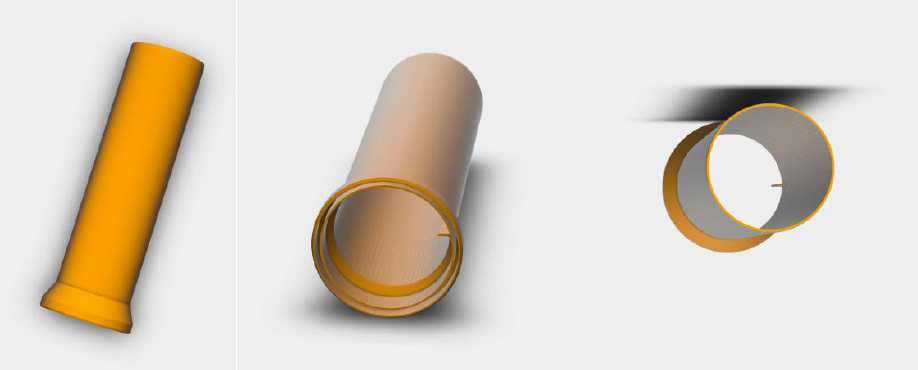

Ilość gniazd – 1

Tworzywo – Polipropylen

Stal stempla i matrycy – 718

Waga detalu – 240g

Skan 3D oraz modelowanie 3D jest w cenie formy.

Transport do Polski – 2800 zł

Cło – 1,7%

Ilość gniazd – 3

Tworzywo – ZnAl

Stal stempla i matrycy – P20

Nasza najtańsza narzędziownia bardzo dobrze czuje się w formach do wtryskarek tego typu. Ile kosztuje forma wtryskowa? Formy tego typu na niezbyt duże detale to najczęściej przedział cenowy pomiędzy 3000 a 4000 USD.

Transport do Polski – 2800 zł

Cło – 1,7%

Ilość gniazd – 1

Tworzywo – PP

Stal stempla i matrycy – S136 (utwardzana na 52HRC)

Waga detalu – 850g

Transport do Polski – 3200 zł

Cło – 1,7%

Kanały – zimne

Ilość gniazd – 1

Tworzywo – Polipropylen

Stal – P20

Waga detalu – 240g

Forma wtryskowa koszt – 7400 USD

Kanały – zimne

Ilość gniazd – 4

Stal – P20

Tworzywo – Polipropylen

Waga detalu – 56g

Forma wtryskowa koszt – 3820 USD

Kanały – zimne

Ilość gniazd – 2

Stal – P20

Tworzywo – Polipropylen

Waga detalu – 130g

Koszt formy do wtryskarki – 4620 USD

Transport do Polski – 4000 zł

Cło – 1,7%

Ilość gniazd – 2 (dwa osobne detale)

Tworzywo – ZnAl

Stal stempla i matrycy – P20

Cło – 1,7%

Ilość gniazd – 1

Tworzywo – Polipropylen

Stal – 718

Waga detalu – 660g

Ilość gniazd – 32

Tworzywo – PLA

Stal stempla i matrycy – S136

Waga detalu – 6g

Transport do Polski – 3200zł

Cło – 1,7%

Skanowanie 3D wraz z rysunkiem jest wliczone w cenę formy.

Transport do Polski – 2400zł

Cło – 1,7%

Ilość gniazd – 1

Tworzywo – ABS

Stal stempla i matrycy – P20

Waga detalu – 280g

Transport do Polski – 2600zł

Cło – 1,7%

Kanały – zimne

Ilość gniazd – 1

Tworzywo – ABS

Stal stempla i matrycy – P20

Waga detalu- 96g

Kanały – gorące

Ilość gniazd – 8

Tworzywo – PP

Stal stempla i matrycy – S136

Waga detalu – 80g

Koszt formy do wtryskarki – 5900 USD

Kanały – gorące

Ilość gniazd – 4

Tworzywo – PP

Stal stempla i matrycy – S136

Waga detalu – 12g

Formy do wtryskarek cena – 8600 USD

Kanały – zimne

Ilość gniazd – 4

Tworzywo – PP

Stal stempla i matrycy – S136

Waga detalu – 24g

Formy wtryskowe cena – 7800 USD

Kanały – gorące

Ilość gniazd – 4

Tworzywo – PP

Stal stempla i matrycy – S136

Waga detalu – 120g

Forma wtryskowa cena 14.800 USD$

Cło – 1,7%

Ilość gniazd – 6

Tworzywo – Polietylen

Dodatkowo transport ok 2500zł

Cło – 1,7%

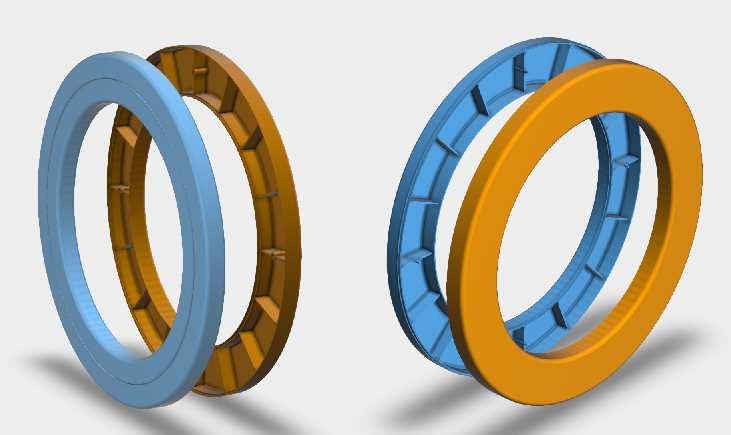

Ilość gniazd – 2

Tworzywo – Polipropylen

Stal – 718

Waga detali (komplet 2 sztuk) – 190 g

Dwa połączone okręgi tworzą całość.

Dajemy 100% gwarancji na nasze produkty. Jeśli podpisujecie umowę z Fullbax Sp.z o.o., to forma wtryskowa musi spełniać Wasze założenia projektowe. Jeśli nie spełnia – zwrócimy pieniądze. Dajemy pełną gwarancję na formę wtryskową od A do Z.

Zapraszamy do bezpłatnej wyceny!

tel. polski: +48 616 255 533

tel. whatsapp: +86 158 1241 3590

WeChat: 158 1241 3590

numer chiński +86 158 1241 3590Jak przebiega wycena formy do wtryskarki?

Ile kosztują matryce do wtryskarek i od czego zależy koszt?

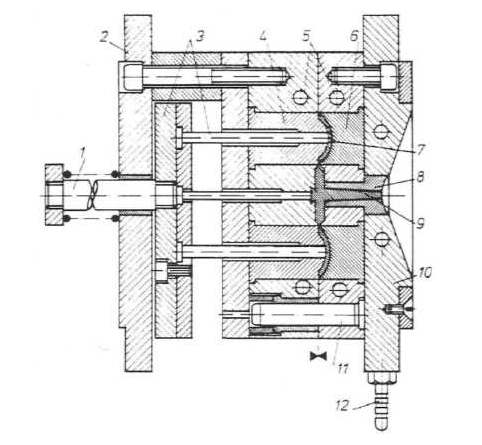

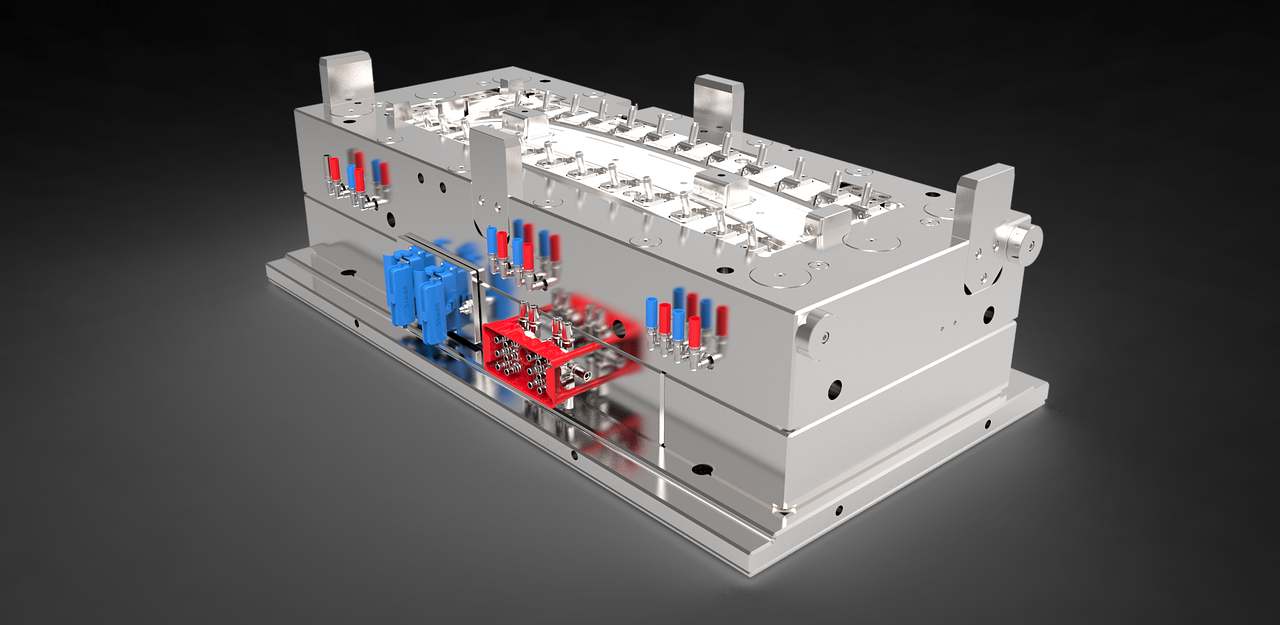

Budowa formy wtryskowej

Układ wlewowy – co to jest i co warto wiedzieć na jego temat?

Prawidłowa praca układu wlewowego formy wtryskowej – na co zwrócić szczególną uwagę?

Płaszczyzny podziału formy wtryskowej

Materiały na formy wtryskowe

Rodzaje form wtryskowych

Formy wtryskowe do tworzyw sztucznych

Konstrukcja form wtryskowych

– Podział na elementy formujące.

– Konstrukcja suwaków, wypychaczy skośnych oraz innych elementów formujących.

– Zabudowa korpusu formy.

– Opracowanie koncepcji układu doprowadzenia tworzywa, układu chłodzenia, a także układu wypychania.

– Finalna symulacja wtrysku.

– Konstrukcja poszczególnych elementów funkcjonalnych formy, czyli układu doprowadzenia tworzywa, układu chłodzenia oraz układu wypychania.

– Konstrukcja elementów dodatkowych.

– Lista materiałowa BOM.

– Wykonanie rysunku zestawieniowego oraz rysunków wykonawczych.Formy wtryskowe – w jaki sposób powstają?

Zastosowanie form wtryskowych

Realizacje Fullbax Formy dzięki wykorzystaniu form wtryskowych

Realizacje Fullbax Formy dzięki wykorzystaniu form wtryskowychFormy do wtryskarki – jak wpływają na udoskonalenie procesu przetwórstwa tworzyw sztucznych?

Narzędziownia formy wtryskowe

Szlifierki w narzędziowni form wtryskowych

– czołowego,

– obwodowego,

-obwodowo-czołowego.Tokarki w narzędziowniach form wtryskowych

Drążarki w narzędziowni formy wtryskowej

Testowanie form wtryskowych czyli proces tuszowania form

Tuszowanie form wtryskowych – dlaczego jest tak ważne?

Prawidłowo skonstruowana forma do wtryskarki ma niebagatelny wpływ na powodzenie procesu produkcji w mniejszych oraz większych zakładach przemysłowych. Wpływa m.in. na jego szybkość oraz wydajność. Z racji tego nie obejdzie się bez testów jakości, obrabiania, frezowania oraz szlifowania.Prasy do tuszowania form wtryskowych – czym się charakteryzują?

Odpowietrzanie form wtryskowych – na czym polega?

Co jeszcze trzeba wiedzieć o odpowietrzaniu form?

Chłodzenie form wtryskowych

Innowacyjny układ chłodzenia formy wtryskowej

Temperatura formy wtryskowej – jaka powinna być?

Co wpływa na cenę formy wtryskowej?

Jaką formę wtryskową wybrać?

Zobacz również…