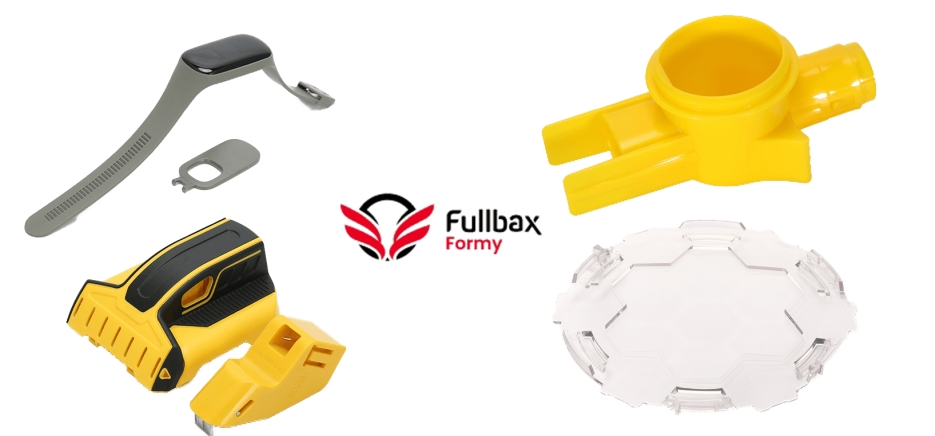

Dowiedz się, jakie zastosowanie ma wtrysk tworzyw sztucznych oraz dlaczego jest tak popularny. Sprawdź na czym polega wtryskiwanie tworzyw sztucznych i jakie są zalety formowania wtryskowego? Znaczenie produkcji metodą wtrysku jest z roku na rok coraz większe. Wytłaczanie i wtryskiwanie tworzyw sztucznych wprowadzono na pocz. XX wieku. Obecnie ponad 80% produkcji materiałów polimerowych (termoplastycznych i termoutwardzalnych) to właśnie wtrysk tworzyw. Ilość produkcji z tworzyw w tonach już pond 30 lat temu (1989 r.) przekroczyła analogiczny przemysł stalowy, a ta przewaga stale rośnie. Podkreślmy przy tym, że proces wtryskiwania tworzyw sztucznych zapewnia bardzo wysoką jakość przy możliwie najniższych kosztach produkcji, więc spełnia podstawowe zadania, jakie ma do wykonania rozwój technologii produkcji. Z pojęciem tworzywa sztucznego można się spotkać w wielu różnych miejscach, głównie w zakładach przemysłowych, które na co dzień zajmują się przetwórstwem tworzyw sztucznych. Termin ten jest znany już od XIX wieku, lecz dopiero w XX wieku zyskał na popularności. Potocznie tworzywo sztuczne występuje pod nazwą plastik. Produkcja tworzyw sztucznych (plastiku) na masową skalę rozpoczęła się właśnie w XX wieku. To właśnie wtedy można było poznać ich podstawowe właściwości oraz parametry. Z biegiem czasu plastik znalazł bardzo szerokie zastosowanie w przemyśle, chociaż obecnie coraz częściej zastępuje się go innymi materiałami. Plastik tworzy się z polimerów syntetycznych i sprawdza się np. podczas produkcji opakowań. Jak jednak dochodzi do wytwarzania tworzyw sztucznych? Najpopularniejszą metodą jest tzw. tryskiwanie tworzyw termoplastycznych. Początkowo proces ten nie był może zbyt rozwinięty, jednak z czasem zaczęto go udoskonalać, aż dopracowano go praktycznie do perfekcji. Kluczem do sukcesu jest jednak odpowiednia standaryzacja produktu, uzależniona m.in. od branży, w której tworzywa sztuczne będą wykorzystywane. Wykorzystanie procesu wtrysku tworzyw sztucznych w przemyśle jest naprawdę ogromne. Wytwarza się tak między innymi obudowy do smartfonów i innej elektroniki, opakowania, zabawki czy elementy wykończeniowe. Ponadto wtrysk tworzywa sztucznego znalazł zastosowanie: – przy konstruowaniu urządzeń i maszyn, – do budowy pojazdów, – przy wytwarzaniu materiałów ogniotrwałych – do produkcji narzędzi i izolatorów termicznych w budownictwie, – do produkcji izolatorów i przewodników w elektrotechnice. W zasadzie z tworzywami sztucznymi mamy do czynienia na każdym kroku. Nic zresztą dziwnego – tworzywa sztuczne mają dobre właściwości użytkowe, są do tego stosunkowo tanie w przetwórstwie, a produkowanie z nich elementów może być naprawdę szybkie i precyzyjne. A to głównie za sprawą metody wtrysku tworzywa. Realizacje producenta form wtryskowych – Fullbax Formy Wtrysk tworzyw, czy też inaczej proces formowania wtryskowego, to najbardziej rozpowszechniona metoda produkcji tego typu surowców. Umożliwia ona produkowanie dokładnie identycznych elementów w jednym cyklu technologicznym na skalę masową. Produkowanie masowe wysokiej jakości kształtek to główna zaleta, ale nie jedyna. Przy produkcji seryjnej wzrasta opłacalność produkcji. Ponadto dzięki wykorzystaniu wysokiej jakości form wtryskowych można produkować wypraski o skomplikowanym kształcie, których produkcja za pomocą innych metod byłaby niemożliwa. Proces wtryskiwania tworzyw sztucznych można w pełni automatyzować, sterować i kontrolować komputerowo. Dodajmy też, że w porównaniu z obróbką metali, wtrysk tworzyw sztucznych emituje dużo mniej substancji szkodliwych dla środowiska. W skrócie opiszemy jak wygląda formowanie wtryskowe tworzyw sztucznych. Gniazdo formy umieszcza się w matrycy i dociska ruchomą częścią stemplową. Wtryskarka posiada z drugiej strony zbiornik, gdzie umieszcza się surowiec w formie granulatu lub krajanki. Za pomocą dozownika polimer dostaje się do cylindra, gdzie znajduje się mechanizm ślimakowy. Ten obraca się, a w tym czasie tworzywo jest podgrzewane i mieszane aż osiągnie postać płynną. Zostaje wtłoczone za pomocą kanałów do gniazda. Teraz do pracy rusza układ chłodzenia, który ochładza formę powodując zastygnięcie tworzywa w gnieździe formy. Na koniec następuje otwarcie formy i uwolnienie wypraski. Mechanizm ponownie się zamyka i cykl powtarza się. Tak gotowa wypraska zostaje poddana ewentualnej obróbce, która ma na celu usunięcie np. naddatku materiału. Wtryskiwanie tworzyw sztucznych to bardzo złożony proces technologiczny, który musi być starannie przygotowany oraz stale kontrolowany. Tylko w ten sposób można zadbać o prawidłową realizację przetwórstwa tworzyw sztucznych. Wtryskiwanie pozwala na uzyskanie wysokiej jakości wypraski o pożądanym kształcie oraz strukturze. Najpierw należy jednak poznać najważniejsze rodzaje oraz parametry wtryskiwania. Istnieje kilka sposobów wtryskiwania tworzyw sztucznych w zależności od tego, jaki kształt czy właściwości ma uzyskać końcowy element: – Wtrysk sekwencyjny – metoda pozwalająca zminimalizować ryzyko osłabienia elementów z tworzyw w miejscu zetknięcia się wypływów z różnych kanałów. Surowiec wtłacza się do formy kilkoma kanałami, które otwierają się sekwencyjnie. To znaczy po kolei w miarę jak forma zapełnia się. Surowiec przesuwa się sekwencyjnie, aby porcje spotkały się w połowie drogi miedzy kanałami. – Wtrysk z rozdmuchiwaniem – wykorzystywany do produkcji elementów cienkościennych o różnych kształtach, np. butelek, kanistrów i baniek. Tu po wstępnym wtryśnięciu płynnego jeszcze tworzywa część stemplowa przesuwa się do innej formy. Tam metodą rozdmuchu gazem uzyskuje ostateczny kształt. – Formowanie z doprasowaniem – stosowanie do produkcji, w której trzeba zabezpieczać wypraskę przed uszkodzeniem wkładek jak np. folia dekoracyjna czy wkładki metalowe. Wykorzystuje formy wtryskowe o specjalnej budowie, która pozwalają zamykać gniazdo w sposób teleskopowy. Podczas fazy ochładzania siłowniki pilnują ciśnienia docisku. – Wtrysk wielokomponentowy – do wytwarzania złożonych elementów z kilku tworzyw, a także z tworzywa w połączeniu z metalowym elementem. Tu wykorzystuje się co najmniej dwa tworzywa, które wtryskuje się kolejno i wypełnia gniazdo formy. Do formy można dodać też elementy takie jak np. etykiety. – Wtryskiwanie tworzyw sztucznych wspomagane gazem obojętnym – kluczową rolę w tym procesie odgrywa oczywiście tworzywo. Do niewielkiej porcji należy dodać sprężony azot, tak aby uzyskać efekt rozdmuchania. Sprawdza się to przede wszystkim podczas produkowania detali o grubych ściankach, – Technologia wtryskiwania tworzyw sztucznych z dociskiem – podczas wtrysku tworzywa sztucznego dochodzi do tzw. rozchylenia formy lub ugięcia płaszczyzn. Wszystko to zanika tuż po zakończeniu wspomnianego wyżej wtrysku. Docisk formy skutkuje tym, iż ogranicza się naprężenie skurczowe, – Technologia wtrysku tworzyw sztucznych z doprasowaniem – gniazdo domyka się w tym przypadku teleskopowo. Ważne jest to, aby podczas chłodzenia tworzywo podlegało ściskaniu, – Proces wtryskiwania z rozdmuchiwaniem – po wtrysku część formy jest przesuwana do innej formy o kształcie słoika lub butelki. Dzięki temu uzyskuje się efekt utrwalenia pożądanego kształtu, – Proces wtryskiwania tworzyw sztucznych z opóźnionym domknięciem formy – w momencie wtrysku forma nie jest do końca domknięta. Do uformowania wypraski dochodzi dopiero wtedy, gdy nastąpi opóźnione domknięcie formy (dzięki temu na detalach nie tworzą się pęcherze), – Wtryskiwanie tworzyw termoutwardzalnych i gumy – najpierw transportuje się tworzywo przy pomocy ślimaka, a następnie ogrzewa się cylinder do temperatury dochodzącej do 90 stopni Celsjusza. Całość kończy się wtedy, gdy forma wtryskowa osiąga temperaturę 180 stopni Celsjusza, – Wtryskiwanie kauczuków utwardzalnych i żywic – dwie części żywicy lub kauczuku doprowadza się przy pomocy małych pomp oraz akcesoriów mieszających do cylindra. Tam czeka na nie gorąca forma wtryskowa. Nie da się ukryć, że dobranie odpowiedniego rodzaju procesu wtryskiwania tworzyw sztucznych wymaga sporej wiedzy oraz doświadczenia. W związku z tym powinni za to odpowiadać fachowcy. Ważne jest również to, jakie efekty chce się osiągnąć i przy jakich tworzywach sztucznych wykonywana jest praca. Wtrysk dwukomponentowy to coraz bardziej rozpowszechnione pojęcie. Na czym jednak polega ta forma wtrysku? To nic innego, jak umiejętne łączenie ze sobą różnych tworzyw, z których później tworzy się wysokiej klasy komponenty/podzespoły. Cały proces wtryskiwania dwukomponentowego musi być przeprowadzony na odpowiednio wysokim poziomie i z zachowaniem obowiązujących norm jakościowych. Z wtrysku dwukomponentowego korzysta się m.in. w branży automotive. Nie ma nic dziwnego w tym, że aktualnie można wyróżnić wielu zwolenników wtrysku dwukomponentowego. To innowacyjna technologia, która cały czas jest udoskonalana i dostosowywana do rosnących potrzeb użytkowników. Taki proces wtryskiwania tworzyw sztucznych pozwala na tworzenie najwyższej klasy podzespołów z tworzyw sztucznych. Odznaczają się one wytrzymałością, trwałością, funkcjonalnością i długą żywotnością. W trakcie realizowania procesu wtryskiwania korzysta się z materiałów: – miękkich, – twardych. Pod tym kątem nie ma praktycznie żadnych ograniczeń, lecz proces wtrysku tworzyw sztucznych powinien być nadzorowany przez specjalnie przeszkolone osoby. Wtrysk dwukomponentowy to gwarancja znacznej oszczędności czasu i mniejszych nakładów energii. Od tej pory nie trzeba uruchamiać dwóch oddzielnych procesów produkcyjnych, wystarczy zaledwie jeden – ten omawiany wyżej. Branża automotive stale się rozwija, a osoby zainteresowane wtryskiem dwukomponentowym powinny mieć na uwadze to, że są w stanie wykorzystywać rozmaite tworzywa, w tym m.in.: -polistyren spieniony (EPS), – polipropylen spieniony (EPP). Polipropylen spieniony jest uważany za niezwykle uniwersalne tworzywo, ponieważ występuje w formie miękkiej, jak i twardej. Wszystko będzie więc zależało od tego, czego konkretnie potrzebują przedstawiciele zakładów produkcyjnych lub przemysłowych. Wspomniany wyżej materiał jest też odporny na warunki atmosferyczne i uszkodzenia mechaniczne. Z kolei polistyren spieniony wykazuje się niezwykłą lekkością, elastycznością i przyjaznością dla środowiska. Nie ma żadnych przeciwwskazań, aby z polipropylenu spienionego wykonać m.in. wysokiej jakości fotele samochodowe i istotne elementy kokpitu. Kluczowe jest to, aby pracowali nad tym doświadczeni profesjonaliści. W ten sposób możliwe jest tworzenie nieco lżejszych pojazdów, co przekłada się później na ograniczenie zużywania paliwa. Skorzysta na tym każdy kierowca, ponieważ w jego domowym budżecie pozostanie więcej pieniędzy. Z tego też względu warto zainteresować się bliżej wtryskiem dwukomponentowym. Wtryskiwanie z wkładkami często występuje pod inną nazwą – formowanie wkładek. Na czym jednak polega omawiany proces? Jest to technologia wtryskiwania tworzyw sztucznych pozwalająca na umieszczenie kilku różnych materiałów w pojedynczej części. Na samym początku procesu wtrysku tworzyw sztucznych elementy są poddawane obróbce i wkłada się je do gniazda, a potem dochodzi do ich uformowania (w wyniku wtryskiwania). Trudno jednak określić, ile konkretnie będzie wynosił czas wtrysku, ponieważ wszystko jest uzależnione od kilku parametrów, a mianowicie: rodzaju materiału, wydajności wtryskarki i wielkości elementu. Jeśli prace są wykonywane w profesjonalnie zaprojektowanej formie wtryskowej, jakość wyrobu będzie w pełni zadowalająca. Przetwórstwo tworzyw sztucznych to potężna gałąź przemysłu pozwalająca szybciej i taniej produkować bardzo precyzyjne przedmioty. Jedną z metod produkcji jest wykorzystanie formy wtryskowej. Dowiedz się jak przebiega wtrysk tworzywa sztucznego. Jedną z metod produkcji, jakie stosuje branża tworzyw sztucznych, jest metoda wtrysku tworzyw. Jest to produkcja wykorzystująca rozgrzany surowiec wtryskiwany do specjalnej formy, gdzie zastyga i przybiera zakładany kształt i twardość. Elementy wytwarza się z tworzyw takich jak PE, POM, ABS, PP, PS, PA czy PC. Wtryskiwanie tworzyw jest jednak procesem, na który składa się kilka etapów, m.in. ogrzewanie i upłynnienie tworzywa czy opróżnianie formy. Poniżej opisujemy, jak przebiega wtrysk tworzyw sztucznych w wersji tradycyjnej, czyli najczęściej spotykanej. Do wtrysku surowca potrzebne jest tworzywo termoplastyczne (najczęściej w formie granulatu), a także forma wtryskowa i maszyna wtryskująca, czyli wtryskarka. Produkcję zaczyna się od zamknięcia formy składającej się z części stemplowej (ruchomej) i matrycy (nieruchomej). Następnie operator dosuwa dyszę wtryskową do tulei wtryskowej w części matrycowej formy za pomocą specjalnego układu hydraulicznego. Pora na upłynnienie surowca. Czekające w zbiorniku tworzywo (granulat) dozowane jest za pośrednictwem leja, po czym wpada do cylindra wtryskarki. Tam następuje jednoczesne podgrzanie, upłynnienie i mieszanie granulatu. Kiedy upłynnione tworzywo osiągnie zakładaną temperaturę, przesuwa się je do dyszy wtryskowej i systemu kanałów (za pomocą tłoka lub mechanizmu ślimakowego wyposażonego w tę funkcję). Ciśnienie wtrysku i jego temperatura ustawiane są wcześniej i dopasowane do potrzeb danej produkcji. Teraz następuje proces wtrysku właściwego. Wtryskarka tłoczy surowiec, który wypływa do gniazda formy aż do momentu całkowitego jego wypełnienia. Już sama konstrukcja formy musi być zaprojektowana tak, aby gniazdo zostało całkowicie napełniane w jak najkrótszym czasie. Teraz kształtkę (inaczej wypraskę) należy utwardzić, co ma miejsce poprzez chłodzenie lub podgrzewanie. Etap ten zależy od rodzaju tworzywa. Na przykład przedmioty z tworzywa termoutwardzalnego wymagają podgrzania, a inne chłodzenia. Na tym etapie kształt przedmiotu zostaje utrwalony, a gotowy element ma odzwierciedlać dokładny kształt gniazda formy wtryskowej. Jest to bardzo ważny etap, w którym należy pilnować odpowiedniej temperatury formy. Wpływa ona na jakość produkowanych elementów i czas trwania całego cyklu wtrysku. Np. chłodzenie form wtryskowych zajmuje nawet 80% cyklu wtryskiwania. Na ogół forma posiada kilka stref chłodzenia, z których ciepło odprowadzają specjalne kanały chłodzące. Ostatnimi etapami produkcji przedmiotów metodą formowania wtryskowego jest opróżnienie formy i obróbka. Przedmiot uwalniany jest z formy automatycznie. Forma rozsuwa się, a część stemplowa odjeżdża od części matrycowej. Wypraski usuwane są z formy za pomocą zintegrowanych wypychaczy lub odbierają je roboty. Forma z powrotem się zamyka. Opróżniona forma jest gotowa do przygotowania kolejnego elementu, a cały cykl się powtarza. Kończąc wywód na temat tego, jak przebiega wtryskiwanie tworzyw sztucznych, należy wspomnieć o obróbce gotowego elementu. Zdarza się, że wyparki mają nadmiar tworzywa nad linii łączenia połówek. Wówczas trzeba dodatkowo oczyścić i wyrównać powierzchnię elementu. Symulacja wtrysku to jeden z najważniejszych procesów podczas wtryskiwania tworzyw sztucznych. Dzięki temu zainteresowani przedsiębiorcy są w stanie precyzyjnie odzwierciedlić rzeczywiste warunki procesu wtrysku, tak aby mieć kontrolę nad zachowaniem konkretnego materiału oraz zachodzącymi procesami formowania. Symulacja pokazuje jak przebiega wtrysk wykorzystywanych tworzyw sztucznych, a jednocześnie zapobiega występowaniu poważnych błędów produkcyjnych przy powstawaniu form i części. Tym samym nie ma żadnych problemów z oceną zdolności produkcyjnych i podniesieniem jakości wytwarzanych części. Przy okazji dba się o firmowy budżet i skraca się czas pojawienia się wyrobów na rynku. Uzyskane po symulacji wtrysku tworzywa warunki przetwarzania stosuje się w halach produkcyjnych i przemysłowych, tak aby stworzyć produkty w stu procentach zgodne z indywidualnymi oczekiwaniami wymagających przedsiębiorców. Jeśli chodzi o kluczowe parametry procesu wtryskiwania tworzyw sztucznych nie można zlekceważyć przede wszystkim: – ciśnienie wtrysku tworzywa (wpływ na nie ma m.in. lepkość tworzywa sztucznego – największe straty notuje się w dyszach) – szybkości wtryskiwania tworzyw sztucznych (optymalna to taka, która pozwala na zachowanie stałej szybkości płynięcia strumienia tworzywa – zbyt duża doprowadza do wzrostu ciepła tarcia) – czas wtrysku tworzyw sztucznych (ściśle powiązany z szybkością, wynosi od kilku sekund do nawet kilku minut – wpływ na to ma np. wydajność układu, rozmiar wypraski i rodzaj zastosowanego tworzywa sztucznego). Prędkość oraz ciśnienie wtryskiwania plastiku to bardzo istotne parametry przy pracach związanych z przetwórstwem tworzyw sztucznych. Lekceważąc podane wyżej elementy można mieć pewność, że formowanie wtryskowe nie zakończy się pożądanym rezultatem. Co trzeba wiedzieć o prędkości oraz ciśnieniu wtrysku tworzywa oraz dlaczego jest to tak ważne? Na całe szczęście w nowoczesnych wtryskarkach zastosowano wiele przydatnych funkcji oraz udogodnień. Jedną z nich jest regulacja ciśnienia wtrysku tworzyw, dzięki czemu zainteresowane osoby uzyskają optymalną prędkość napełniania formy. Wspomniana prędkość procesu wtryskiwania jest natomiast uzależniona od – wielkości przewężki, – temperatury stopionego tworzywa sztucznego, – geometrii wytwarzanego detalu. Jeśli w grę wchodzi wytwarzanie cienkich detali, trzeba będzie zadbać o nieco szybsze napełnianie formy. Ważną rolę w tym aspekcie pełnią doświadczeni fachowcy, dlatego właściciele zakładów przemysłowych i produkcyjnych nie powinni na nich oszczędzać. Jeśli forma nie będzie napełniana z odpowiednią prędkością, napełnianie nie zostanie zakończone przed zakrzepnięciem tworzywa sztucznego. Co za tym idzie, przy grubszych detalach zaleca się ustawić nieco niższą prędkość napełniania formy. Osoby, które zajmują się na co dzień formowaniem wtryskowym tworzyw sztucznych powinny mieć pełną świadomość tego, że równomierny połysk powierzchni uzyska się jedynie przy szybszym wtrysku tworzywa, a decydując się na tworzyw wzmocnionych włóknem szklanym należy stawiać na zdecydowanie wyższą prędkość wtrysku. Oczywiście zbyt wysoka prędkość formowania wtryskowego może doprowadzić do poważnych uchybień, dlatego trzeba to regularnie kontrolować. Chodzi m.in. o osłabienie właściwości wypraski. Zbyt wolny wtrysk plastiku zakończy się z kolei niską jakością wykończenia powierzchni. Biorąc pod lupę optymalne ciśnienie wtrysku dla tworzyw wzmocnionych włóknem szklanym, zaleca się bazować na ciśnieniu w granicach 75-100 MPa. Najlepiej jeśli kontrolę sprawują nad tym obeznani w temacie specjaliści. Niekiedy wskazane jest stosowanie tzw. dwustopniowego cyklu napełnienia, aby uchronić się przed przykrymi konsekwencjami nieodpowiedniego dobrania parametrów wtryskiwania tworzyw. Takie działanie wcale nie jest zbyt skomplikowane, ponieważ w pierwszej fazie prędkość wtrysku jest bardzo wysoka, a w drugiej ulega znacznemu obniżeniu (dzięki czemu nie doprowadza się do przegrzania). Jak widać brak dostatecznej wiedzy w tym zakresie może poskutkować wieloma błędami. Pozostało zastanowić się nad jedną istotną kwestią, a więc jak tak właściwie wygląda proces wytwarzania oraz formowania tworzyw sztucznych? Na szczęście nie jest to zbyt skomplikowane, a co istotniejsze zawsze czuwają nad tym doświadczeni fachowcy. Ważną rolę w tym aspekcie pełni oczywiście rozbudowany park maszynowy. To właśnie dzięki niemu „do gry wchodzi” wtryskiwanie, które pozwala na: – uzyskanie wysokiej jakości produktu o odpowiednich właściwościach, kształtach i wymiarach, – zachowanie powtarzalności procesu wytwarzania tworzyw sztucznych. Wtryskiwanie niesie za sobą wiele zalet, a konkretniej: oszczędność czasu, automatyzację procesu produkcji, stosunkowo niskie zużycie wody i energii, brak groźnych odpadów przemysłowych oraz krótki czas dostarczenia produktu do klienta końcowego. Po wtryskiwanie sięga się zwłaszcza przy produkcji masowej. Każdy cykl formowania tworzyw sztucznych musi być jednak bardzo dokładnie zaplanowany, głównie pod kątem temperatury oraz ciśnienia wtryskiwanego tworzywa sztucznego. Z tego też względu nad wszystkim musi czuwać wykwalifikowana kadra specjalistów. Wtrysk tworzywa sztucznego i druk 3D to dwa istotne procesy, które jednak znacznie się od siebie różnią. Technologia wtryskiwania tworzyw sztucznych, przynajmniej w początkowej fazie, wiąże się z dość wysokimi kosztami inwestycyjnymi (związanymi np. z przygotowaniem oprzyrządowania oraz formy). Nieco inaczej jest w przypadku druku 3D. Biorąc pod lupę koszt wyrobu można wyciągnąć inne wnioski, ponieważ cena za pojedynczy element wytwarzany przyrostowo będzie dużo wyższa, niż cena za części formowane wtryskowo. Jak widać nie obejdzie się bez wnikliwych i długotrwałych analiz o charakterze finansowym. Obliczanie rentowności jest uzależnione od tego, ile konkretnie elementów będzie się chciało wyprodukować. Druk 3D sprawdzi się u osób, którym zależy na szybkiej realizacji zlecenia dla wymagającego klienta, ale jednocześnie warto pamiętać o tym, że drukowanie ogromnych elementów zajmuje więcej czasu od przygotowania formy. Proces wtryskiwania tworzyw sztucznych to strzał w dziesiątkę przy produkcji wielkoseryjnej. Pozostało jeszcze zastanowić się nad trwałością uzyskanych wyrobów – przy formowaniu wtryskowym nie trzeba się niczym martwić, uzyskane elementy są w pełni trwałe i usatysfakcjonują każdego inwestora. W druku 3D ta trwałość nie jest aż tak dobra, jak w wyżej wspomnianym procesie. W procesie wtryskiwania nie ograniczamy się tylko do plastiku; znaczącą rolę odgrywają także materiały takie jak guma i silikon. Specyfika form do wtryskarek przeznaczonych do gumy i silikonu różni się od tych używanych do tworzyw sztucznych. Zmiany dotyczą zarówno materiału, z którego wykonana jest forma, jak i konstrukcji układu wlewowego, chłodzenia oraz wypychania wyprasek. Różnice te wynikają z odmiennych właściwości i wymagań gumy oraz silikonu. Produkty wytwarzane z wtryskiwania gumy lub silikonu obejmują między innymi różnego rodzaju uszczelki, amortyzatory, bloczki, osłonki i inne podobne elementy. Innym materiałem wykorzystywanym w technologii wtryskiwania jest metal. Po odpowiednim ogrzaniu wykazuje on właściwości podobne do termoplastycznych, co umożliwia jego wykorzystanie w tej technice. Formy do wtryskarek służące do produkcji metalowych części muszą być wykonane z innego rodzaju metalu niż materiał wtryskiwany. Elementy metalowe, które powstają przy użyciu wtryskarek i odpowiednich form, to m.in. nakładki, nakrętki i inne produkty. Znajdują one zastosowanie w różnych sektorach, w tym w branży motoryzacyjnej i budowlanej. Jak większość metod produkcji, także formowanie wtryskowe tworzyw sztucznych ma wady i zalety, które warto poznać. Do głównych wad wtrysku tworzyw należy: – Wysoki koszt wyprodukowania formy wtryskowej. – Niska opłacalność produkcji małoseryjnej. Wtryskiwanie tworzyw sztucznych ma jednak wiele zalet. Na przykład: – Umożliwia wyprodukowanie elementów o skomplikowanych kształtach jedną metodą technologiczną. – Produkty nie wymagają stosowania wielu kosztownych obróbek wykańczających – można je w większości przypadków od razu pakować, ponieważ są gotowe do użytku. – Zapewnia łatwą automatyzację całego procesu, co przynosi wymierne korzyści finansowe zwłaszcza w przypadku produkcji masowej. – Zastosowanie formy wtryskowej umożliwia produkowanie elementów z zachowaniem powtarzalności, czego efektem są wyroby o doskonałej jakości. Przykłady wyrobów stworzonych za pomocą wtryskiwania znajdą Państwo w naszej zakładce https://fullbax-formy.pl/realizacje/ Zamawiając u nas wyroby wykonane metodą wtryskiwania zaoszczędzisz minimum 40% do nawet 70%. Gwarantujemy bezpieczeństwo zamówień na formowanie wtryskowe. Sprawdź nasze przykładowe realizacje.

Wtrysk tworzyw sztucznych w przemyśle

Co to jest tworzywo sztuczne?

Wtryskiwanie tworzyw sztucznych – zastosowanie

Zalety produkcji metodą formowania wtryskowego tworzyw sztucznych

Formowanie wtryskowe – proces

Rodzaje wtrysku tworzywa

Wtrysk dwukomponentowy – co to jest?

Wtryskiwanie dwukomponentowe – co trzeba o nim wiedzieć?

Dwukomponentowy wtrysk a wykorzystywane tworzywa – jak to wygląda w praktyce?

Wtryskiwanie z wkładkami

Jak przebiega wtrysk tworzywa?

Wtrysk tworzywa – przygotowanie formy

Podgrzanie i upłynnienie tworzywa sztucznego

Jak przebiega wtrysk tworzyw właściwy?

Stygnięcie kształtki

Opróżnienie formy i obróbka

Symulacja wtrysku tworzyw sztucznych

Kluczowe parametry procesu wtryskiwania tworzyw sztucznych

Ciśnienie formowania wtryskowego

Formowanie wtryskowe tworzyw sztucznych a prędkość

Jak wygląda wytwarzanie oraz formowanie tworzyw sztucznych?

Wtrysk tworzywa sztucznego a druk 3d – jakie są różnice?

Wtryskiwanie gumy i silikonu

Wtryskiwanie metalu

Wady i zalety formowania wtryskowego

Wtryskiwanie przykłady wyrobów

Zobacz również…