Nasza oferta

Lwia część klientów kupujących u nas formę wtryskową robi to z zamiarem samodzielnej produkcji wyprasek. Współpracujemy również z wtryskarniami zajmującymi się obróbką tworzyw sztucznych na zlecenie, lub narzędziowniami, które odsprzedają dalej nasze formy.

Lecz co w przypadku firm, których produkcja nie jest na tyle duża, aby opłacało się im inwestować we własną wtryskarkę?

Powyższe firmy, planują import formy do Europy i zlecenie produkcji wtryskarniom zajmującym się obróbką tworzyw sztucznych na miejscu.

Jeśli zrobicie u nas formę wtryskową, to nie musicie aranżować produkcji w kraju. My wykonamy dla Was każdy, nawet najbardziej skomplikowany element produktu i dostarczymy gotowy do Europy. Sami zajmujemy się importem na co dzień, więc zorganizujemy transport i odprawę celną, a towar dojedzie do Waszej siedziby w kraju przeznaczenia.

WAŻNE !!!

Jeśli forma zostaje w Chinach płacicie za nią cenę netto 0% VAT, Co więcej narzędziownia w Chinach wiedząc, że będzie produkowała wypraski, formę wycenia ok. 30% taniej niż w przypadku gdy ją zabierzecie.

Dlaczego to się opłaca?

- Cena wypraski, którą wykonacie w Europie, w Chinach będzie niższa o ok. 30%-50%, a jej jakość identyczna.

- Jeśli zostawiacie formę u producenta i zlecacie mu produkcję wyprasek, cena formy jest tańsza od 20% do 30% niż w przypadku zabrania jej i produkcji na własną rękę.

- W Chinach bez problemu można realizować małe partie produkcyjne. Nikt nie robi problemu z produkcją 1-2 tys. małych elementów. Oczywiście będą one droższe niż w przypadku produkcji w dziesiątkach tysięcy, ale i tak cena będzie zdecydowanie niższa od tej, jaką zapłacicie w Europie.

- Chińczycy nie doliczają żadnych dodatkowych kosztów za założenie formy czy aranżację produkcji. Jeśli zlecacie produkcję np. 100 tys. wyprasek, zapłacicie za nie np. 50 gr/szt. Jeśli elementów będzie mniej, np. 5 tys., cena jednostki wzrośnie do np. 70 gr/szt. Nikt natomiast nie doliczy Wam kilku tysięcy złotych za uruchomienie produkcji.

- Jedynym problemem produkcji w Chinach jest koszt transportu, który zawyża finalną cenę produktu. Jednakże w ponad 80% przypadków produkcja w Chinach i import gotowych wyrobów są zdecydowanie bardziej opłacalne niż import samej formy i produkcja w Europie.

Co więcej

- Jeśli macie już formę w Europie i korzystacie z usług firmy, która dla Was wykonuje wypraski, możecie wysłać do nas próbną wypraskę oraz specyfikację formy, a my wycenimy jej produkcję i koszt transportu gotowego detalu do Europy.

- Jeśli po naszej pełnej wycenie okaże się, że jest to opłacalne, zorganizujemy transport formy do Chin i wyprodukujemy dla Was wypraski, a następnie odpowiednio zabezpieczone wyślemy do Europy.

- Finalnie w większości przypadków operacja ta jest opłacalna. My zajmujemy się wszystkim. Po prostu finalnie płacicie mniej, bez dodatkowych problemów i ryzyka.

- Wszystkie narzędziownie produkujące formy, z którymi współpracujemy, zajmują się również przetwórstwem tworzyw sztucznych

Co możemy dla Was zrobić

Wtrysk jednokomponentowy

Wtrysk dwukomponentowy

Wtrysk ciśnieniowy metali

Natrysk tworzyw (overmolded)

Wkładki (insertmolded)

Nanoszenie powierzchni, sitodruk, tampodruk

Montaż finalny do gotowego wyrobu

Drukowanie opakowań z projektu DTP i pakowanie

Dostawa pod wskazany adres

Gotowy produkt, sprawdzamy przed wysyłką, dostarczamy do kraju przeznaczenia, nadzorujemy odprawę celną finalnie i dostarczamy towar pod wskazany przez klienta adres.

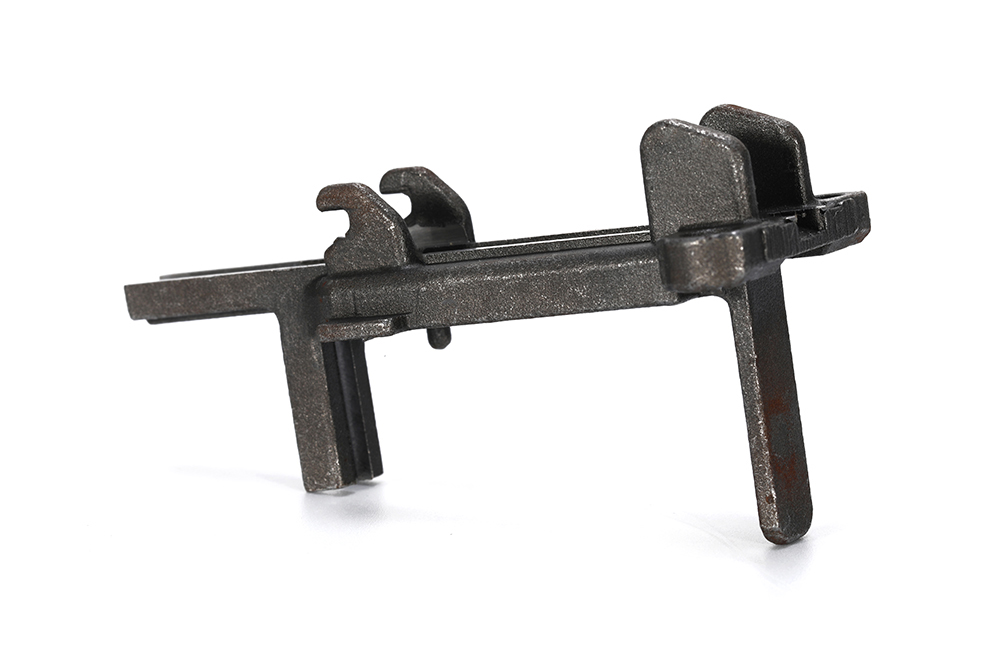

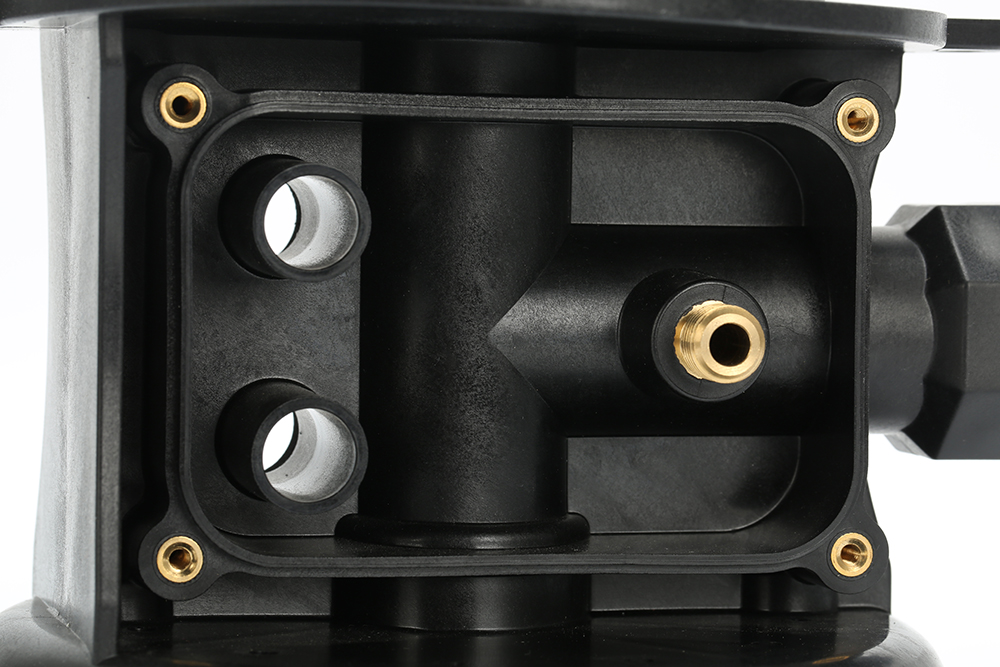

Tworzywa sztuczne odgrywają kluczową rolę w codziennym życiu. Chociaż powszechnie kojarzone są z plastikowymi opakowaniami na żywność i napoje, istnieją odmiany tych materiałów, wyróżniające się znaczną wytrzymałością mechaniczną oraz termiczną, co sprawia, że znajdują one zastosowanie w różnorodnych sektorach przemysłu.

Precyzyjnie przetworzone elementy wykonane z tworzyw sztucznych mogą skutecznie zastąpić pewne komponenty metalowe, szczególnie tam, gdzie priorytetem jest niska masa i koszt produkcji, a niekoniecznie ekstremalna wytrzymałość mechaniczna.

Obróbka tworzyw sztucznych – na czym polega?

Obróbka tworzyw sztucznych to proces, który polega na formowaniu elementów z różnych rodzajów polimerów. Najczęściej odbywa się to poprzez obróbkę ubytkową, gdzie nadmiar materiału jest usuwany, co skutkuje tym, że finalny produkt jest lżejszy niż pierwotny blok, z którego został wytworzony. W procesie tym wykorzystuje się różne narzędzia skrawające, takie jak tokarki i frezarki, które mogą być zarówno tradycyjne, jak i sterowane numerycznie. Do obróbki używa się również narzędzi ręcznych, w tym wierteł, pił, dłut i pilników. Innym elementem procesu są różnorodne prasy, które służą do gięcia większych elementów, a także zaawansowane technologie, takie jak lasery i strumienie wody pod wysokim ciśnieniem, znane jako technologia Waterjet.

Współczesne polimery, które są stosowane w produkcji, charakteryzują się łatwością obróbki oraz wysoką odpornością mechaniczną, termiczną i chemiczną, przy jednoczesnym zachowaniu mniejszej masy w porównaniu do materiałów metalowych. Dzięki tym właściwościom, polimery te coraz częściej znajdują zastosowanie jako zamienniki dla części metalowych w różnych sektorach przemysłu. Doskonałym przykładem jest ich wykorzystanie do tworzenia lekkich kół zębatych w mechanizmach o niskim momencie obrotowym, takich jak mechanizmy podnoszenia szyb w samochodach.

W kontekście obróbki tworzyw sztucznych, nie można pominąć roli druku 3D, który głównie opiera się na wykorzystaniu polimerów, takich jak PET, a ostatnio także na drukowaniu elementów metalowych, na przykład z tytanu czy aluminium. Choć druk 3D można by raczej określić jako konstruowanie lub tworzenie elementów z polimerów, niż ich tradycyjną obróbkę, w tym artykule skupiamy się na klasycznych metodach obróbki. Warto zaznaczyć, że obróbka polimerów koncentruje się głównie na ich mechanicznym kształtowaniu. Proces ten zwykle rozpoczyna się od przetopienia surowca, często w postaci granulatu, co jest ogólnie znane jako przetwórstwo tworzyw sztucznych.

Najpopularniejsze metody obróbki tworzyw sztucznych

Istnieje wiele metod obróbki tworzyw sztucznych. Znaczący wzrost popularności drukarek 3D oraz łatwa dostępność prostych ploterów i wycinarek laserowych umożliwiły produkcję drobnych elementów oraz szybkie tworzenie prototypów na szeroką skalę.

Jednakże, większość sektorów przemysłowych wciąż polega na częściach wytworzonych przez mechaniczną obróbkę tworzyw sztucznych. Oznacza to, że zarówno małe, jak i duże przedmioty wykonane z tworzyw konstrukcyjnych są kształtowane przy użyciu różnorodnych maszyn i urządzeń. Wykorzystanie zaawansowanego parku maszynowego w tym procesie umożliwia osiągnięcie wysokiej precyzji i powtarzalności w produkcji części, które spełniają wysokie standardy jakościowe i są wykonane z minimalnymi odchyleniami.

Wśród najczęściej stosowanych metod kształtowania tworzyw sztucznych wyróżnia się obróbkę skrawaniem. Wykorzystuje się do tego tradycyjne, a czasami automatyczne frezarki i tokarki. Ta technika umożliwia szybkie formowanie materiału przy użyciu frezów lub ostrzy tokarskich, co jest idealne do produkcji pojedynczych elementów lub małych serii. Jest to metoda powszechnie dostępna, która przy użyciu odpowiednich szablonów i kontroli jakości, pozwala na tworzenie obiektów o zbliżonych właściwościach. Jednak ze względu na konieczność ręcznego nadzoru procesu, obróbka skrawaniem jest pracochłonna i czasochłonna, co sprawia, że nie jest ona najlepszym wyborem dla produkcji masowej.

Inną popularną metodą formowania tworzyw sztucznych jest gięcie, które wykonuje się za pomocą specjalnych pras lub innych urządzeń do gięcia i nadawania kształtów. Ta technika wykorzystuje różne szablony i może być częściowo zautomatyzowana, co sprawia, że nadaje się do obróbki większych przedmiotów, takich jak profile, rury czy płyty.

Gięcie dzieli się na dwa główne typy: gięcie na zimno i gięcie na ciepło. Gięcie na zimno polega na nadawaniu kształtu obiektom w granicach ich naturalnej elastyczności i plastyczności. Jest to metoda stosunkowo prosta i efektywna, która ułatwia uzyskanie regularnej krzywizny gięcia. Najczęściej stosuje się ją do obróbki poliwęglanów i PETG, czyli politereftalanu etylenu z dodatkiem glikolu, często wykorzystywanego w druku 3D.

Z kolei gięcie na ciepło, znane również jako termoplastyczne, wykorzystuje narzędzia do gięcia i kształtowania kąta, które podgrzewają obrabiany materiał, aby zwiększyć jego plastyczność. Ta metoda jest często stosowana do obróbki polietylenu.

Cięcie laserowe tworzyw sztucznych, będące stosunkowo nową metodą w dziedzinie obróbki, zyskało popularność szczególnie w prototypowaniu i produkcji drobnych elementów. W tej technice, precyzyjnie wymodelowany kształt jest wycinany za pomocą intensywnej wiązki światła. Proces ten generuje znaczne ilości ciepła, co wymaga od operatorów szczególnej uwagi na chłodzenie obszaru roboczego i dostosowanie odpowiednich parametrów pracy. Współczesne, zaawansowane wycinarki laserowe oferują wyjątkową precyzję w produkcji elementów, co sprawia, że są one cennym narzędziem w obróbce tworzyw sztucznych.

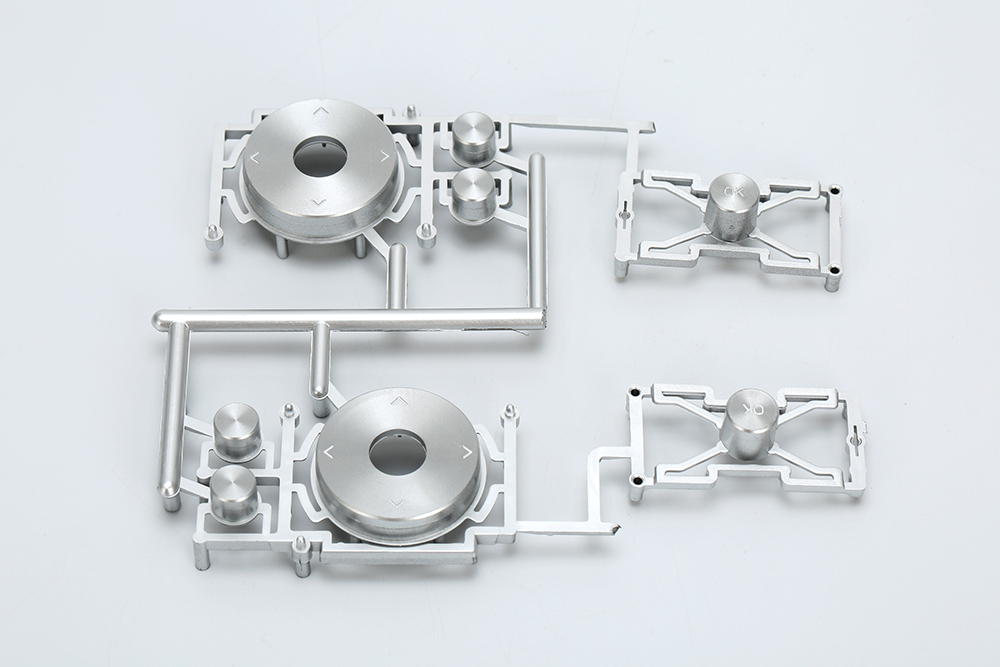

Współcześnie jedną z najbardziej rozpowszechnionych metod obróbki polimerów jest obróbka CNC, wykorzystująca tokarki, frezarki i szlifierki sterowane numerycznie. Ta technika jest ceniona za zapewnianie wyjątkowej precyzji w produkcji elementów oraz minimalizowanie tolerancji. Dzięki temu, obróbka CNC jest idealna do tworzenia skomplikowanych detali z tworzyw sztucznych oraz obrabiania części maszyn i urządzeń o złożonych kształtach, takich jak koła zębate czy elementy przestrzenne.

Jakie narzędzia do obróbki tworzyw sztucznych?

W procesie obróbki tworzyw sztucznych wykorzystuje się różnorodne narzędzia, które są kluczowe dla efektywności i precyzji pracy. Do najbardziej popularnych należą maszyny skrawające, takie jak tokarki i frezarki, często wykorzystywane w obróbce CNC, co pozwala na automatyzację i zwiększenie precyzji procesu. Innymi ważnymi narzędziami są prasy krawędziowe oraz różne urządzenia do gięcia, które umożliwiają formowanie tworzyw w pożądane kształty. Wycinarki laserowe, znane z ich zdolności do precyzyjnego cięcia, również odgrywają ważną rolę, podobnie jak wycinarki wodne, znane jako Waterjet, które często są sterowane numerycznie, zapewniając wysoką dokładność cięcia. Te narzędzia, często określane mianem „wycinarek CNC”, są nieodzownym elementem nowoczesnej obróbki tworzyw sztucznych.

W procesie tworzenia części z polimerów, podobnie jak w przypadku obróbki metalu, kluczowe jest dobranie odpowiedniej technologii. Wybór ten zależy od oczekiwanego rezultatu, typu użytego polimeru oraz charakterystyki finalnego produktu. Zazwyczaj to zespół specjalistów decyduje o najlepszej metodzie, kierując się wytycznymi od klienta.

W przypadku produkcji płaskich elementów z arkuszy polimerowych, doskonale sprawdza się wycinarka laserowa, szczególnie ta sterowana numerycznie. Jej wysoka precyzja pozwala na tworzenie dwuwymiarowych obiektów o skomplikowanych kształtach. Podobne zastosowanie ma również technologia Waterjet, która również umożliwia precyzyjne cięcie.

W produkcji elementów cylindrycznych, takich jak sworznie czy tuleje, szczególnie efektywne są tokarki, a zastosowanie urządzeń sterowanych numerycznie dodatkowo przyspiesza proces i zmniejsza tolerancje. Frezowanie tworzyw sztucznych to obszerny temat, który obejmuje zarówno pracę w 2D, jak i 3D. Dzięki skrawaniu na frezarkach możliwe jest wytwarzanie złożonych obiektów dwuwymiarowych, takich jak wieńce zębate, oraz obróbka trójwymiarowych elementów, na przykład przy użyciu frezarek 5-osiowych.

Prasy i inne narzędzia do gięcia są używane do nadawania większym elementom, na przykład obudowom z polimerów, pożądanego kształtu. Istnieje również szeroka gama narzędzi ręcznych i elektronarzędzi, które są przydatne w doraźnym formowaniu obiektów z tworzyw sztucznych. Jednakże, te narzędzia nie znajdują zastosowania w produkcji przemysłowej.

Różnorodność tworzyw sztucznych stosowanych w obróbce

W przemyśle obróbki tworzyw sztucznych wykorzystuje się wiele rodzajów polimerów, które różnią się właściwościami mechanicznymi i termicznymi, co sprawia, że znajdują one zastosowanie w różnych branżach. Wśród najczęściej obrabianych tworzyw sztucznych wyróżnia się:

Polikaprolaktam – polimer o słabych właściwościach mechanicznych, ale łatwy w obróbce, powszechnie stosowany w produkcji podzespołów elektronicznych.

Polimery wysokosprawne – zalicza się do nich m.in. polieteroimid (PEI), charakteryzujący się doskonałymi właściwościami mechanicznymi i odpornością na kwasy, ścieranie oraz temperaturę, a także poliamidoimid (PAI), o wysokiej odporności na korozję zmęczeniową.

Polioksymetylen – wyróżnia się wysoką odpornością na ścieranie i dobrą wytrzymałością termiczną, umożliwiającą pracę w temperaturze do 90°C. Jest on powszechnie używany w produkcji części dla różnych branż, w tym AGD i motoryzacji.

Poliwęglany – są bezbarwne, zbliżone do szkła akrylowego, ale znacznie bardziej wytrzymałe mechanicznie. Charakteryzują się dobrą odpornością na ścieranie, choć są droższe w produkcji niż pleksiglas.

Szkło akrylowe – bezbarwny materiał o dobrych właściwościach mechanicznych, dużej przezroczystości oraz odporności na promieniowanie UV, co zapobiega żółknięciu.