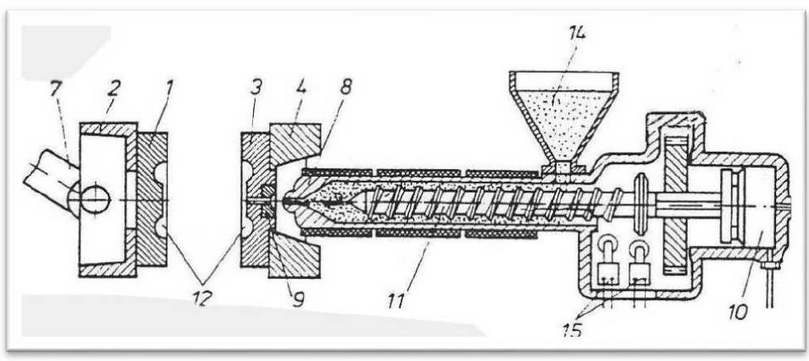

Przetwórstwo tworzyw sztucznych wcale nie musi być zbyt skomplikowane, ale kluczem do sukcesu jest to, aby korzystać z nowoczesnych i zaawansowanych technologicznie maszyn oraz urządzeń. Doskonałym przykładem są wtryskarki, które pełnią nieocenioną rolę w wielu gałęziach przemysłu. Wtryskarka to jedna z najchętniej wykorzystywanych maszyn w zakładach przemysłowych oraz produkcyjnych. Do dyspozycji inwestorów oddano kilka różnych rodzajów wtryskarek, więc w pierwszej kolejności trzeba poszerzyć na ich temat podstawową wiedzę i ich zastosowanie. Co to jest, jaka jest budowa wtryskarki i z jakich układów się składa? To nowoczesne urządzenie, z którego korzysta się głównie podczas precyzyjnej obróbki tworzyw sztucznych i procesu formowania wtryskowego. W profesjonalnie zaprojektowanej wtryskarce zainteresowani znajdą trzy podstawowe układy: narzędziowy, napędowo-sterujący oraz uplastyczniający. Każdy z nich musi działać na odpowiednio wysokim poziomie, aby proces obróbki nie był w żaden sposób zaburzony. Należy do tego dorzucić cztery kluczowe zespoły: zamykania, wtryskowy, formy i napędowy. Budowa wtryskarki dzięki wspomnianym układom i zespołom wtryskarki umożliwia użytkownikom formowanie tworzyw termoutwardzalnych i termoplastycznych. Dowiedź się także jak działa wtryskarka. Temat wtryskarek warto zacząć od podstawowej definicji. Wtryskarka to maszyna do wtryskowego formowania tworzysz sztucznych złożona z zasobnika i cylindra. Potocznie: wtryskarka do plastiku lub wtryskarka do tworzyw sztucznych. Zasobnik przechowuje tworzywo w formie granulatu, który następnie przekazywany jest do cylindra. Tam tworzywo ulega podgrzaniu i uzyskuje plastyczną formę. Przygotowany surowiec tłoczy się za pomocą ślimaka wtryskarki lub tłoku do formy wtryskowej, gdzie zastyga przybierając pożądany kształt. Taki produkt nazywa się kształtką lub wypraską. Jak już zostało wspomniane w budowie wtryskarek znajdują się trzy istotne układy, a każdy z nich odpowiada za wykonywanie różnych czynności: – układ uplastyczniający jest odpowiedzialny za swobodne uplastycznianie materiału oraz bezproblemowe wtryskiwanie go do przygotowanej wcześniej formy. Na szczególne uznanie w takim układzie zasługuje ślimak wtryskarki lub tłok, – układ napędowo-sterujący działa na dość prostej zasadzie, a mianowicie wprowadza ślimak wtryskarki lub tłok w ruch obrotowy i postępowo-zwrotny, – układ narzędziowy został skonstruowany po to, aby stanowił dodatkowy system zamykania lub formę. Poza trzema omówionymi wyżej układami warto wziąć pod lupę, że budowa wtryskarki zawiera również zbiornik na tworzywo (zazwyczaj pod postacią granulatu). Do upłynnienia granulatu dochodzi w specjalnym cylindrze, w którym musi panować optymalna temperatura (odpowiadają za to nowoczesne elementy grzejne). Uzupełnieniem każdej wtryskarki są systemy chłodzenia i elementy wyrzutnikowe. Standardowa wtryskarka i jej budowa Budowa wtryskarki i jej elementy Elementy budowy wtryskarki: 1. Część zamykania. Wtryskarki są wykorzystywane w wielu zakładach produkcyjnych i przemysłowych. Sięga się po nie zwłaszcza wtedy, gdy przedsiębiorcom zależy na realizacji produkcji masowej. Jak jednak zbudowana jest wtryskarka i z jakich elementów się składa? W nowocześnie i solidnie zaprojektowanych wtryskarkach pojawia się wiele różnych podzespołów. Wypadałoby poszerzyć o nich wiedzę, aby zdawać sobie sprawę z tego, jak funkcjonuje wtryskarka. Oto one: To zdecydowanie najistotniejsze elementy budowy wtryskarki, których absolutnie nie powinno się lekceważyć. Gdy jeden z nich ulegnie awarii, wtryskarka nie będzie w stanie prawidłowo wykonywać powierzonych jej zadań. Ślimak w wtryskarce jest wałkiem obrotowym, który jest używany do mieszania i homogenizacji materiału w wtryskarce. Ślimak wtryskarki służy do przemieszania surowca (np. granulatu tworzywa sztucznego) i jednoczesnego ogrzewania go do odpowiedniej temperatury, zanim zostanie on wprowadzony do formy. Ślimaki do wtryskarek są zamocowany na górze wtryskarki i obraca się w kierunku przeciwnym do ruchu tłoka. Surowiec jest wprowadzany do ślimaka wtryskarki, a następnie jest mieszany i ogrzewany, gdy ślimak się obraca. Ślimak jest bardzo ważnym elementem wtryskarki, ponieważ zapewnia równomierne ogrzewanie surowca i umożliwia uzyskanie wysokiej jakości produktów. W zależności od rodzaju surowca i wymagań produkcyjnych, ślimak w wtryskarce może mieć różne kształty i wymiary. Ślimak wtryskarki może być wykonany z różnych materiałów, takich jak stal nierdzewna, stopy tytanu lub stopy wolframu, w zależności od potrzeb i wymagań aplikacji. Cylinder w wtryskarce jest głównym elementem maszyny, który odpowiada za wprowadzanie surowca do formy. Cylinder wtryskarki to rurka metalowa, która jest umieszczona pionowo i jest wyposażona w tłok, który porusza się w górę i w dół w cylindrze. Głównym zadaniem cylindra wtryskarki jest kontrolowanie ilości surowca, która jest wprowadzana do formy. Tłok jest napędzany silnikiem i porusza się w górę i w dół w cylindrze, co powoduje, że surowiec jest wprowadzany do formy. Cylinder do wtryskarki jest również używany do kontrolowania ciśnienia i prędkości surowca podczas wtrysku. Cylinder w wtryskarkach jest wykonany z wysokiej jakości materiałów, takich jak stal nierdzewna lub stopy tytanu, aby zapewnić wytrzymałość i trwałość. W zależności od rodzaju surowca i wymagań produkcyjnych, cylinder może mieć różne wymiary i kształty. W skrócie, cylinder w wtryskarce jest ważnym elementem maszyny, który jest odpowiedzialny za kontrolowanie i monitorowanie procesu wtrysku, aby uzyskać wysokiej jakości produkt. Elementy grzejne w wtryskarce służą do ogrzewania surowca (np. granulatu tworzywa sztucznego) do odpowiedniej temperatury, zanim zostanie on wprowadzony do formy. Ogrzanie surowca jest kluczowe dla uzyskania właściwych właściwości fizycznych i chemicznych tworzywa sztucznego podczas procesu wtrysku. Elementy grzejne są zamontowane na cylindrze, ślimaku lub wymienniku ciepła i są wyposażone w grzałki, które są podłączone do źródła energii elektrycznej. Grzałki są regulowane za pomocą układu kontroli, aby zapewnić odpowiednią temperaturę surowca. Wiele osób zastanawia się tak naprawdę jak działa wtryskarka? Zasada działania innowacyjnie zaprojektowanych wtryskarek wcale nie jest zbyt skomplikowana, a całość opiera się na występujących po sobie fazach. Zasada działania wtryskarki polega na tym iż na samym początku forma znajdzie się w układzie otwartym, a następnie dojdzie do jej zamknięcia. W tym momencie ślimak (tłok) wprawia się w ruch postępowo-zwrotny, co przekłada się na uplastycznianie materiału i wtrysk tworzywa. Gniazdo formy wypełnia się na skutek panującego tam ciśnienia wewnętrznego, a następnie dochodzi do procesu schłodzenia wypraski. W końcowym etapie działania wtryskarki tworzywo przedostaje się do dyszy (na skutek ruchu obrotowego ślimaka), cylinder się odsuwa, a forma otwiera i na samym końcu wypraska zostaje wyrzucona. Usunięcie wypraski skutkuje tym, iż cały cykl może zostać powtórzony. Schemat przedstawiający jak działa wtryskarka Najpopularniejsze rodzaje wtryskarek, w które można zainwestować ciężko zaoszczędzone pieniądze to przede wszystkim: – wtryskarki w wersji elektrycznej – niezwykle nowoczesne, a kontrolowanie wszelkich procesów odbywa się przy pomocy sterowanych cyfrowo serwomotorów. W ten sposób kontroluje się m.in. wtrysk, docisk, wyrzutnik, plastyfikację i dozowanie. Dzięki takim wtryskarkom potencjalni inwestorzy są w stanie osiągnąć w pełni zadowalający stopień precyzji uzyskanego wyrobu. To również gwarancja podwyższonej wydajności i obniżenia dotychczasowych kosztów eksploatacji. Wtryskarki tego rodzaju są wyposażone w wiele ciekawych funkcji. Sięga się po nie np. w rozbudowanych zakładach przemysłowych i wielkich przedsiębiorstwach, – wtryskarki w wersji hydraulicznej – zasada działania tego rodzaju maszyn jest oparta na napędzie hydraulicznym. Znajduje się w nich specjalnie zaprojektowany system chłodzący, dzięki któremu maszyna gwarantuje niski poziom awaryjności. Bardzo rozpowszechnione, a to ze względu na swoją szeroką dostępność i przystępną cenę, W kolejnym wpisie opisaliśmy: Wtryskarki elektryczne czy hydrauliczne – co wybrać? Wtryskarki w wersji hybrydowej – to skuteczne połączenie szybkości i precyzji napędu elektrycznego z siłą napędu hydraulicznego. Ten rodzaj wtryskarek przeznaczone jest dla bardziej wymagających inwestorów, którzy chcą postawić na maksymalną wydajność procesu produkcji. Wtryskarki hybrydowe to maszyny do produkcji elementów z tworzyw sztucznych, które łączą cechy wtryskarek elektrycznych i mechanicznych. Wtryskarki hybrydowe są wyposażone w silnik elektryczny do napędzania tłoka i elektroniczne sterowanie, a także w mechaniczne elementy, takie jak wałek i cylinder, które zapewniają precyzję i siłę wtrysku. Wtryskarka hybrydowa zapewnia wysoką wydajność i precyzję, a także szybsze cykle produkcyjne w porównaniu z wtryskarkami mechanicznymi. Wtryskarki hybrydowe są również bardziej ekonomiczne i łatwiejsze w obsłudze niż wtryskarki elektryczne. Wtryskarki hybrydowe są często wybierane przez producentów, którzy wymagają wysokiej jakości produktów i wydajności, a także przez te, którzy poszukują bardziej ekonomicznych rozwiązań. Trudno jednoznacznie stwierdzić, która konkretnie wtryskarka okaże się najlepszym wyborem dla danego zakładu produkcyjnego. Warto wziąć pod lupę swoje potrzeby i możliwości finansowe. Prawidłowe obsługiwanie rozpowszechnionych na szeroką skalę wtryskarek wcale nie jest trudne. Kluczowe znaczenie ma to, aby znać się na ich czyszczeniu oraz wyłączaniu. Za każdym razem powinni za to odpowiadać doświadczeni fachowcy, dzięki czemu wpłynie się na wydłużenie żywotności użytkowanej wtryskarki. Na samym wstępie warto zastanowić się nad tym, jak powinno się czyścić wtryskarkę? Można do tego wykorzystać przede wszystkim: Możliwości jest dość dużo, dlatego też sporo będzie zależało od tego, jaką wtryskarkę będzie się czyściło oraz o jakie konkretnie zanieczyszczenia chodzi (analizując przy okazji poszczególne parametry techniczne). Czyszczenie wtryskarki odbywa się zwykle w następujący sposób: wycofanie zespołu wtryskowego, uruchomienie ślimaka (w położeniu przednim) z dużą prędkością obrotową, wytłoczenie sporej ilości tworzywa, zastosowanie składnika oczyszczającego i przetłaczanie składnika oczyszczającego do momentu, w którym opuści urządzenie bez zanieczyszczeń. Jednocześnie nie można zapominać o dostosowaniu temperatury cylindra do zastosowanego środka czyszczącego. Pozostało jeszcze zająć się kwestią prawidłowego wyłączania wtryskarki. Przed wyłączeniem wtryskarki należy przeczyścić cylinder wraz ze ślimakiem. Najlepiej wykorzystać do tego polistyren lub polietylen. Decyzję w tym zakresie podejmują wykwalifikowani specjaliści, którzy zajmują się na co dzień czyszczeniem wtryskarek w zakładach produkcyjnych. Dzięki wykonaniu tych czynności wtryskarka będzie się szybciej uruchamiać i nie będzie zbyt podatna na pojawianie się poważnych zanieczyszczeń. Jeśli chodzi o sam proces wyłączania wtryskarki trzeba dostosować się do kilku prostych zasad: zamknięcie zasuwy otworu podającego (bez wyłączania grzejników dyszy oraz cylindra), opróżnienie leju zasypowego, napełnienie leju polistyrenem lub polietylenem, czyszczenie ślimaka pod postacią przetłaczania tworzywa, pozostawienie ślimaka w położeniu przednim i wyłączenie zasilania grzałek cylindra. Jak już zostało wspomniane wtryskarki są rozpowszechnione na bardzo dużą skalę. Można się z nimi spotkać m.in. w małych i dużych zakładach przemysłowych oraz fabrykach. Jeśli chodzi o zastosowanie wtryskarek to z tego rodzaju maszyn korzystają najczęściej przedstawiciele branży motoryzacyjnej, budowlanej, lotniczej, elektrotechnicznej, elektronicznej i medycznej. Należy do tego dorzucić sektor AGD oraz producentów zabawek, automatyki, armatury i mebli. Oto kilka konkretnych zastosowań wtryskarek: – W przemysł motoryzacyjnym wtryskarki są stosowane do produkcji elementów samochodów, takich jak konsolki, osłony silnika i elementy z tworzyw sztucznych w kabinie. – W elektronice wtryskarki znajdują zastosowanie do produkcji obudów urządzeń elektronicznych, takich jak telefony komórkowe, laptopy i telewizory. – Zastosowanie wtryskarek w przemyśle meblowym to produkcja elementów mebli, takich jak krzesła, stoły i szafki. – W świecie zabawek wtryskarki są używane do produkcji zabawek, takich jak lalki, samochody i zabawki z tworzyw sztucznych. – Przemysł medyczny to ważna dziecina w których wtryskarki zastosowanie znajdują do produkcji elementów wyposażenia medycznego, takich jak strzykawki, fiolki i opakowania do leków. – W przemyśle spożywczym wtryskarki są wykorzystywane do produkcji opakowań spożywczych, takich jak butelki i opakowania dla żywności. – Zastosowanie wtryskarek w przemyśle budowlanym to produkcja elementów budowlanych, takich jak okna, drzwi i rynny. Te są tylko kilka przykładów zastosowań wtryskarek. W rzeczywistości wtryskarki są stosowane w wielu innych branżach do produkcji elementów z tworzyw sztucznych o różnych kształtach i wielkościach. Potrzebujesz formy wtryskowej? Zamów ją u producenta form wtryskowych Fullbax Formy.

Wtryskarka co to jest?

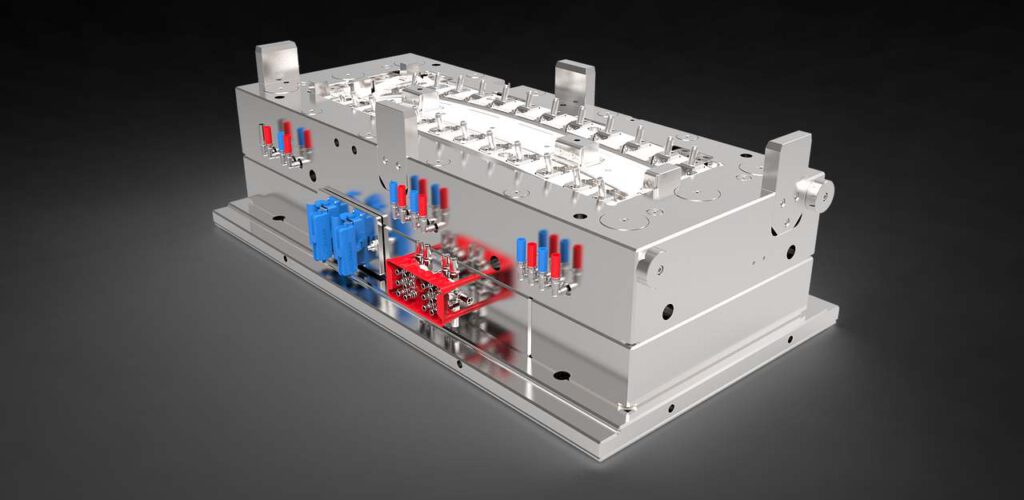

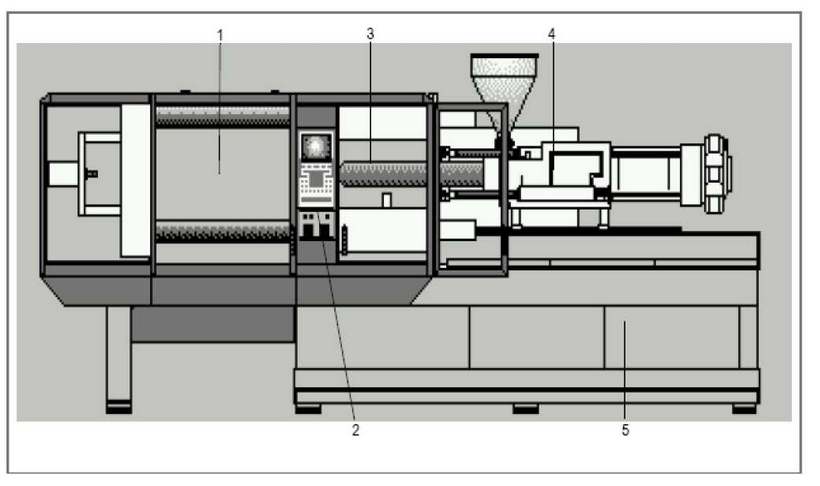

Budowa wtryskarki

2. Ekran obsługi z wskaźnikami.

3. Element plastyfikacji.

4. Agregat wtryskowy.

5. Łoże maszyny.

– układ chłodzenia formy – dzięki jego prawidłowej pracy dochodzi do przyspieszenia procesu stygnięcia roztopionego tworzywa sztucznego,

– ślimak wtryskarki – odpowiedzialny za mieszanie tworzywa sztucznego oraz ujednolicenie jego konsystencji. Dodatkowo ma za zadanie przesunąć tworzywo do formy,

– układ zamknięcia formy – to właśnie on odpowiada za skuteczne zamknięcie formy na czas wtrysku,

– cylinder wtryskarki – jeden z najważniejszych elementów w całej wtryskarce, ponieważ to w nim dochodzi do uplastycznienia tworzywa sztucznego. W cylindrze zlokalizowany jest ślimak,

– układ napędowy ślimaka – zwykle jest to starannie dopracowana pompa hydrauliczna,

– lej zasypowy – dzięki niemu nie ma problemów z przechowywaniem i dozowaniem tworzywa sztucznego,

– elementy grzejne wtryskarki – utrzymują optymalną temperaturę w cylindrze.Ślimak wtryskarki

Cylinder wtryskarki

Elementy grzejne wtryskarki

Jak działa wtryskarka?

Rodzaje wtryskarek

– Wtryskarki hybrydowe

Czyszczenie wtryskarki

– polistyren,

– akryl – konieczność zdemontowania dyszy,

– polietylen o dużej gęstości,

– polietylen wzmocniony włóknem szklanym.Jak wyłączyć wtryskarkę?

Zastosowanie wtryskarek

Zobacz również…