Produkcja elementów z tworzyw sztucznych odgrywa kluczową rolę w wielu dziedzinach przemysłu, od motoryzacji po elektronikę i medycynę. Tworzywa sztuczne oferują szeroki zakres korzyści, takich jak lekkość, trwałość, odporność chemiczna i elastyczność. Wraz z postępem technologicznym i wzrostem zapotrzebowania na wydajne rozwiązania, producenci detali z tworzyw sztucznych opracowują coraz bardziej zaawansowane metody produkcji, aby sprostać wymaganiom rynku. Od seryjnej i masowej produkcji, przez tworzenie prototypów, aż po wybór odpowiedniego producenta – każdy z tych etapów ma swoje specyficzne wyzwania i wymaga szczegółowego omówienia. Zrozumienie tych procesów jest niezbędne nie tylko dla osób bezpośrednio związanych z branżą, ale także dla tych, którzy na co dzień korzystają z wyrobów z tworzyw sztucznych, dając im lepszy wgląd w to, jak powstają przedmioty, które mają tak duży wpływ na nasze życie. Zapraszam do zgłębienia tajników produkcji z tworzyw sztucznych, co pozwoli na lepsze zrozumienie ich znaczenia i możliwości, jakie oferują. Analizując tematykę produkcji z tworzyw sztucznego, natrafiamy na różnorodne metody, które mają kluczowe znaczenie dla branży. Wytłaczanie i wtryskiwanie to dwie dominujące techniki, które przyczyniają się do szerokiej gamy produktów, od prostych elementów po skomplikowane detale. Wytłaczanie jest niezwykle efektywne dla produkcji ciągłej, takiej jak rury czy profile, natomiast wtryskiwanie idealnie sprawdza się w przypadku produkcji masowej detali o złożonych kształtach. Oba procesy wymagają specjalistycznych maszyn i form, jednak różnią się kosztami inicjalnymi, szybkością produkcji oraz elastycznością w zakresie zmian projektowych. Produkcja seryjna z tworzyw sztucznych stanowi fundament współczesnego przemysłu. Dzięki niej możliwe jest masowe wytwarzanie produktów o jednolitej jakości i parametrach. Technologie wtryskowe oraz formowanie rotacyjne to przykłady metod, które umożliwiają szybką i efektywną produkcję. Kluczowe jest tutaj zastosowanie nowoczesnych maszyn i urządzeń, które zapewniają wysoką precyzję oraz powtarzalność procesów produkcyjnych. Wybór odpowiedniej technologii produkcji z tworzyw sztucznych jest zależny od wielu czynników, w tym od zapotrzebowania rynku, rodzaju tworzywa oraz oczekiwanej jakości końcowego produktu. Wtryskarki są idealne do produkcji dużych serii produktów o skomplikowanych kształtach, Formowanie rotacyjne sprawdza się przy wytwarzaniu dużych, pustych elementów, Ekstruzja jest preferowana przy produkcji profili i rur. Każda z tych metod ma swoje specyficzne zalety i zastosowania, co pozwala na optymalizację procesów produkcyjnych pod kątem konkretnych potrzeb. Utrzymanie wysokiej jakości produkcji z tworzywa sztucznego wymaga nie tylko stosowania nowoczesnych technologii, ale również ciągłego monitorowania procesów i dokładnej kontroli jakości. Systemy zarządzania jakością, takie jak ISO 9001, odgrywają tutaj kluczową rolę, zapewniając, że każdy wyprodukowany element spełnia rygorystyczne standardy. Dzięki temu producenci mogą utrzymać zaufanie klientów i wzmocnić swoją pozycję na rynku. Technologia produkcji masowej części z tworzyw sztucznych ewoluuje, oferując coraz to nowsze możliwości dla przemysłu. Wytłaczanie, wtryskiwanie oraz formowanie rotacyjne to główne metody, które umożliwiają szybką i efektywną produkcję. Te techniki pozwalają na tworzenie produktów o złożonych kształtach i wymiarach, co jest kluczowe w wielu branżach, takich jak motoryzacyjna, medyczna czy opakowaniowa. W kontekście zrównoważonego rozwoju, coraz większą rolę odgrywa wykorzystanie tworzyw sztucznych pochodzących z recyklingu. To nie tylko zmniejsza negatywny wpływ na środowisko, ale również otwiera drzwi dla innowacji w projektowaniu produktów. Firmy coraz częściej eksperymentują z różnymi rodzajami materiałów, aby znaleźć te najbardziej wydajne i ekologiczne. Wśród nich znajdują się polimery biodegradowalne, które po zakończeniu cyklu życia produktu mogą być łatwiej przetworzone. Wyzwania związane z produkcją masową części tworzyw sztucznych nie ograniczają się jedynie do aspektów technologicznych. Normy jakościowe i środowiskowe stają się coraz bardziej rygorystyczne, wymuszając na producentach ciągłe doskonalenie procesów. To z kolei przekłada się na potrzebę inwestycji w nowoczesne linie produkcyjne oraz systemy kontroli jakości, które są w stanie sprostać tym wymaganiom. Efektywność energetyczna i minimalizacja odpadów to priorytety, które kształtują obecny i przyszły krajobraz branży. Tworzenie prototypów z plastiku jest kluczowym etapem w procesie rozwoju produktu, umożliwiającym szybką weryfikację koncepcji i testowanie funkcjonalności przed rozpoczęciem produkcji z tworzywa sztucznego na większą skalę. Wykorzystanie nowoczesnych technologii, takich jak druk 3D czy frezowanie CNC, pozwala na osiągnięcie wysokiej precyzji detali, co jest niezbędne dla skutecznego testowania i dalszych udoskonaleń. Proces ten umożliwia nie tylko sprawdzenie wyglądu i ergonomii produktu z plastiku, ale również jego wytrzymałości i funkcjonalności w różnych warunkach użytkowania. Przy produkcji prototypów z plastiku, istotne jest zwrócenie uwagi na kilka kluczowych aspektów, które decydują o sukcesie całego przedsięwzięcia. – Należy dokładnie analizować właściwości różnych tworzyw, aby wybrać te, które najlepiej oddadzą cechy finalnego produktu. – Zależnie od złożoności projektu i wymaganego poziomu detali, należy wybrać najbardziej odpowiednią metodę produkcji prototypów. – Produkcja prototypowa powinna być procesem iteracyjnym, umożliwiającym stopniowe doskonalenie produktu na podstawie testów i opinii użytkowników. Dzięki takim działaniom możliwe jest nie tylko optymalizacja projektu, ale również znaczące skrócenie czasu potrzebnego na wprowadzenie produktu z plastiku na rynek. Przemysł tworzyw sztucznych odgrywa kluczową rolę w produkcji szerokiej gamy produktów, które znajdują zastosowanie w niemal każdej branży. Od opakowań pożywienia, przez elementy wyposażenia wnętrz, aż po zaawansowane części używane w przemyśle motoryzacyjnym i lotniczym. Wyroby z tworzyw sztucznych charakteryzują się lekkością, trwałością oraz łatwością w formowaniu, co sprawia, że są one niezastąpione w wielu zastosowaniach. Porównując tworzywa sztuczne z innymi materiałami, jak metal czy drewno, można zauważyć znaczące różnice w zakresie właściwości i kosztów produkcji. Na przykład, opakowania z tworzyw sztucznych są znacznie lżejsze niż ich metalowe odpowiedniki, co przekłada się na niższe koszty transportu. Poniżej przedstawiono tabelę porównawczą, która ilustruje różnice między wybranymi tworzywami a metalami. W kontekście innowacji, tworzywa sztuczne oferują niezrównane możliwości. Dzięki nowoczesnym technologiom, takim jak druk 3D, możliwe jest tworzenie skomplikowanych kształtów i struktur, które byłyby trudne lub niemożliwe do wykonania z użyciem tradycyjnych materiałów. Innowacyjność tworzyw sztucznych pozwala na ciągłe poszerzanie granic możliwości w projektowaniu produktów, co ma bezpośredni wpływ na rozwój wielu sektorów przemysłu. Produkcja elementów z tworzyw sztucznych rozpoczyna się od wyboru odpowiednich surowców. Tworzywa sztuczne są polimerami, które można podzielić na różne rodzaje, takie jak polietylen, polipropylen, poliwęglan, poliamid itp. Wybór odpowiedniego tworzywa zależy od wymagań końcowego produktu, takich jak wytrzymałość, odporność chemiczna czy właściwości termiczne. Wtrysk jest jedną z najpopularniejszych technik produkcji elementów z tworzyw sztucznych. Proces ten polega na wstrzykiwaniu roztopionego tworzywa do formy i jej stwardnieniu. Wtryskarki, wykorzystując wysoką temperaturę i ciśnienie, umożliwiają precyzyjne formowanie różnych kształtów i detalów. Ta metoda jest szeroko stosowana w przemyśle motoryzacyjnym, elektronice i opakowaniach. Wydmuchiwanie to proces, w którym roztopione tworzywo jest wdmuchiwane do formy, a następnie rozciągane i chłodzone, aby uzyskać pożądany kształt. Ta technika jest szczególnie użyteczna przy produkcji butelek, pojemników i innych wyrobów z tworzyw sztucznych, które wymagają szczelności i trwałości. Laminowanie jest procesem, w którym powierzchnia elementu z tworzywa sztucznego jest pokrywana cienką warstwą innego materiału w celu wzmacniania i ochrony. Ta technika jest często stosowana w produkcji paneli kompozytowych, mebli i elementów konstrukcyjnych, które wymagają większej wytrzymałości. Formowanie na gorąco to proces, w którym roztopione tworzywo jest modelowane za pomocą specjalnych narzędzi i matryc. Ta technika umożliwia tworzenie skomplikowanych kształtów, takich jak rury, profile i elementy specjalistyczne. Formowanie na gorąco jest często stosowane w przemyśle budowlanym i instalacyjnym. Produkcja elementów z tworzyw sztucznych oferuje wiele korzyści, które przekładają się na szerokie zastosowanie tych materiałów w różnych branżach. Oto niektóre z głównych zalet: – Wielostronność: Tworzywa sztuczne są niezwykle wszechstronne i mogą być dostosowane do różnych wymagań. Mogą mieć różne właściwości, takie jak wytrzymałość, elastyczność, odporność na temperaturę, co pozwala na ich wykorzystanie w różnych dziedzinach, od medycyny po przemysł motoryzacyjny. – Niska waga: Detale z tworzyw sztucznych są zwykle lekkie, co sprawia, że są idealne do zastosowań, w których masa jest ważnym czynnikiem. Dzięki niskiej wadze, elementy z tworzyw sztucznych przyczyniają się do zmniejszenia zużycia paliwa w pojazdach oraz ułatwiają transport i montaż. – Wytrzymałość: Pomimo swojej lekkości, elementy z tworzyw sztucznych mogą być niezwykle wytrzymałe. Mogą wytrzymywać duże obciążenia, odporne na warunki atmosferyczne, korozję i działanie chemikaliów. To sprawia, że są idealne do zastosowań w trudnych warunkach. – Niska cena: Produkcja elementów z tworzyw sztucznych jest często bardziej ekonomiczna niż wytwarzanie z innych materiałów. Tworzywa sztuczne są stosunkowo tanie w porównaniu do metalu czy drewna, co przyczynia się do obniżenia kosztów produkcji. Elementy z tworzyw sztucznych wykonane przez Fullbax-Formy Elementy z tworzyw sztucznych znajdują zastosowanie w wielu dziedzinach i branżach. Oto kilka przykładów popularnych zastosowań: – Przemysł motoryzacyjny: detale z tworzyw sztucznych są szeroko stosowane w produkcji samochodów i innych pojazdów. Elementy z tworzyw sztucznych, takie jak zderzaki, deski rozdzielcze, obudowy silników czy osłony elektryczne, oferują lekkość, trwałość i elastyczność. Elektronika: Elementy z tworzyw sztucznych są nieodłączną częścią wielu urządzeń elektronicznych, takich jak telewizory, telefony komórkowe, komputery czy sprzęt AGD. Detale z tworzyw sztucznych zapewniają izolację elektryczną, ochronę przed uszkodzeniami mechanicznymi i niską wagę. Medycyna: W medycynie elementy z tworzyw sztucznych znajdują zastosowanie w produkcji implantów, przyrządów medycznych, opatrunków czy rurki do transfuzji. Detale z tworzyw sztucznych są bezpieczne, łatwe do dezynfekcji i biokompatybilne. Opakowania: Wytwarzane z tworzyw sztucznych opakowania są niezwykle popularne ze względu na swoją lekkość, trwałość i możliwość formowania w różne kształty. Butelki, opakowania spożywcze czy torby plastikowe to tylko kilka przykładów. Plastik zyskał popularność dzięki niskiemu kosztowi, uniwersalności i łatwości formowania. Istnieje wiele technik dorabiania elementów plastikowych, w tym wtryskiwanie, odlewanie, walcowanie, kalandrowanie, prasowanie, frezowanie, wytłaczanie. Rozwój technologii druku 3D otworzył nowe możliwości, szczególnie przydatne przy produkcji małych, niestandardowych elementów z plastiku. Mimo to, formowanie wtryskowe pozostaje najbardziej efektywną metodą produkcji. Dorabianie plastikowych elementów w celach produkcyjnych może przebiegać na kilka różnych sposobów, w zależności od rodzaju części, ilości produkowanych elementów, tolerancji wymaganych parametrów oraz dostępności odpowiedniego sprzętu i technologii. Jeśli dorabianie plastikowych elementów jest na skalę masową lub seryjną, konieczne jest przygotowanie formy do wtryskiwania plastiku. Forma jest narzędziem, które umożliwia dorabianie wielu identycznych części z plastiku. Może być wykonana z metalu (np. stali lub aluminium) i musi być precyzyjnie wykonana, aby uzyskać pożądany kształt i jakość części. Dorabianie elementów z plastiku to złożony i wieloetapowy proces, który rozpoczyna się od projektowania formy. Każdy element, od najmniejszej zaślepki po duże komponenty karoserii, wymaga indywidualnego podejścia. Proces ten łączy w sobie wiedzę o materiałach, zaawansowane techniki inżynieryjne oraz precyzyjne wykonanie. Wybierając producenta elementów z tworzyw sztucznych, kluczowe jest zwrócenie uwagi na kilka istotnych czynników, które mogą znacząco wpłynąć na jakość finalnego produktu oraz efektywność współpracy. Doświadczenie i specjalizacja danego producenta w branży to pierwsze kryteria, które należy wziąć pod uwagę. Równie ważna jest technologia produkcyjna oraz możliwości adaptacyjne do specyficznych wymagań projektu. Jakie są najpopularniejsze tworzywa sztuczne stosowane do produkcji detali? Najpopularniejsze tworzywa sztuczne stosowane do produkcji detali to polietylen, polipropylen, poliwęglan, poliuretan, ABS i PVC. Jakie są główne branże korzystające z produkcji elementów z tworzyw sztucznych? Detale z tworzyw sztucznych znajdują zastosowanie w wielu branżach, takich jak motoryzacja, elektronika, medycyna, opakowania i wiele innych. Czy produkcja elementów z tworzyw sztucznych jest ekologiczna? Produkcja detali z tworzyw sztucznych może być ekologiczna, jeśli stosowane są odpowiednie tworzywa i metody recyklingu. Tworzywa sztuczne można również wytwarzać z surowców odnawialnych, takich jak biopolimery. Zapraszamy do kontaktu! kontakt@fullbax-formy.pl Przykładowe realizacje i wyceny Fullbax-Formy: https://fullbax-formy.pl/realizacje-fullbax/

Rodzaje produkcji z tworzyw sztucznych

Produkcja seryjna z tworzyw sztucznych

Produkcja masowa części z tworzyw sztucznych

Produkcja prototypowa z plastiku

Wyroby z tworzyw sztucznych

Produkcja elementów z tworzyw sztucznych – Od surowców do gotowych produktów

Surowce

Wtrysk

Wydmuchiwanie

Laminowanie

Formowanie na gorąco

Zalety produkcji detali z tworzyw sztucznych

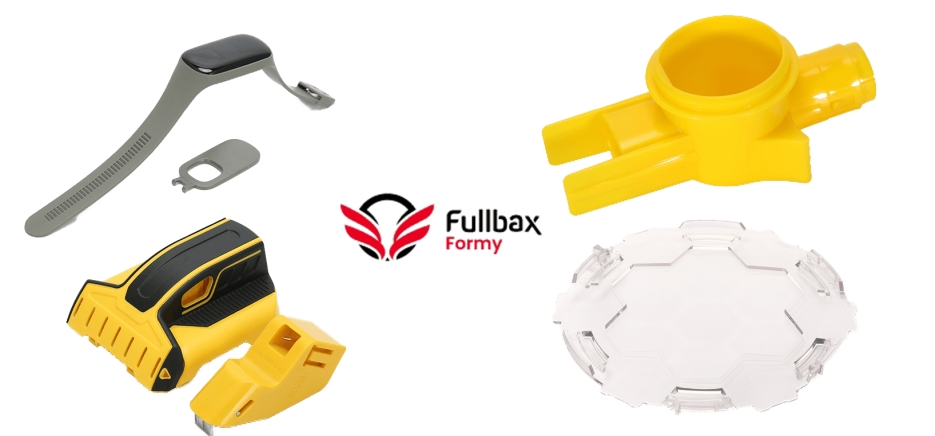

Elementy i detale z tworzyw sztucznych – zastosowanie

Dorabianie plastikowych elementów

Dorabianie elementów z plastiku

Jak wybrać producenta elementów z tworzyw sztucznych?

tel. polski: +48 616 255 533

tel. whatsapp: +86 158 1241 3590

WeChat: 158 1241 3590

numer chiński +86 158 1241 3590Zobacz również…